Magnetfeldsensoren: Magnetischer Tunnelwiderstand (TMR)

Der Tunneleffekt: TMR-Messprinzip

TMR-Technologie (Magnetischer Tunnelwiderstand) basiert auf einem quantenmechanischen Effekt. Beim magnetoresistiven Effekt (MR) führt die Veränderung eines Magnetfelds zu einer Veränderung des elektrischen Widerstands. Infolgedessen kann sowohl das Magnetfeld als auch die elektrische Variable aufgrund ihres Verhältnisses zueinander gemessen werden. TMR ist eine besondere Art von MR-Technologie: Hier kommt der sogenannte Tunneleffekt zum Einsatz, der zu einer wesentlich stärkeren Veränderung des Widerstands führt, sobald ein Magnetfeld vorhanden ist. TMR-Sensoren bieten deshalb den Vorteil einer größeren Empfindlichkeit und Genauigkeit.

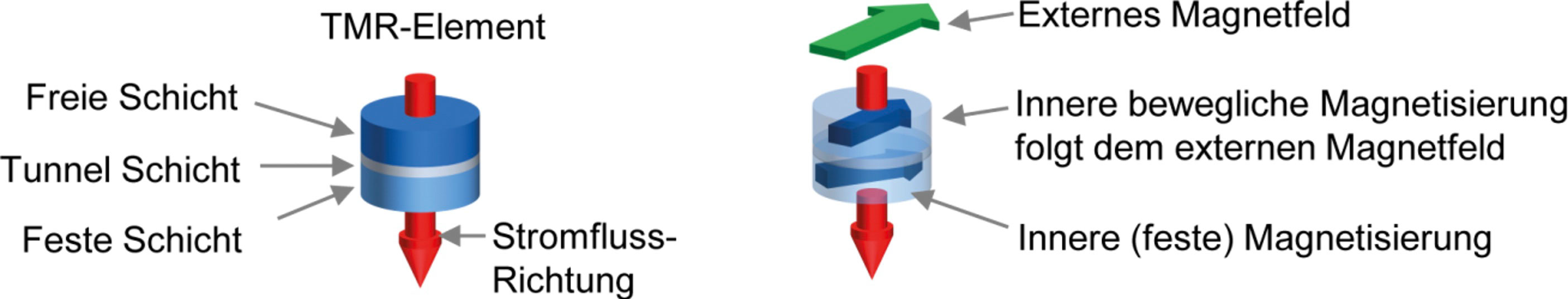

Bei TMR-Sensoren wird ein Stapel magnetischen Materials in der Mitte durch ene elektrisch isolierende Schicht aufgeteilt - die sogenannte Tunnelbarriere. Die Richtung der Magnetisierung der freien Schicht hängt vom externen Magnetfeld ab. Die Richtung der festen Schicht verbleibt unverändert. Der Widerstand des TMR-Elements ist proportional zum relativen Winkel zwischen der freien und der festen Schicht.

Abb. 1: Funktionsprinzip der TMR-Technologie

TMR, AMR, GMR: Technologien im Vergleich

Die modernen TMR-Sensoren sind eine Weiterentwicklung der AMR-Technologie (magnetischer anisotroper Widerstand) und GMR-Technologie (Riesenmagnetowiderstand), die ebenfalls Anfang der 90er Jahre entwickelt wurden. Kompakte Komponenten auf Grundlage dieser Technologien führten zur Einführung von mikroskopischen MR-Leseköpfen in Festplattenlaufwerken anstelle von größeren elektromechanischen Leseköpfen, was eine höhere Speicherplatzdichte ermöglichte. Mit der Weiterentwicklung der TMR-Technologie, bei der ein Herstellungsverfahren verwendet wird, das dem Verfahren zur Herstellung von CMOS-Bauteilen ähnelt, wurden nun verschiedene Schichten auf einem Siliziumwafer aufgebracht. Infolgedessen sind die TMR-Widerstandselemente in Serie miteinander verbunden, um ein gemeinsames resistives Element zu bilden. Diese Widerstände sind normalerweise in Gruppen von vier Elementen wie bei einer Wheatstone-Brücke angeordnet. Diese Art von Verbindung untereinander erzeugt gemeinsame elektrische Signale in der Automobiltechnik, die direkt oder anhand entsprechender Elektronik (ASIC-IC) ausgewertet werden können.

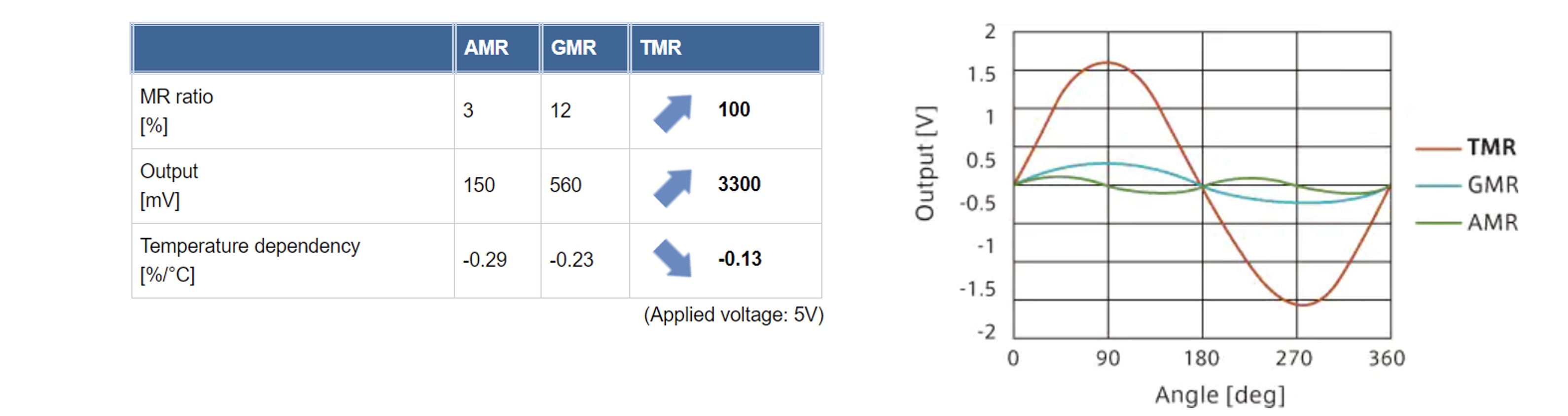

Die Veränderungsrate des Widerstands eines Elements wird durch einen Wert ausgedrückt, der als MR-Verhältnis bezeichnet wird. Das MR-Verhältnis von konventionellen AMR- und GMR-Elementen beträgt jeweils 3 und 12 %. Im Gegensatz dazu beträgt das MR-Verhältnis eines TMR-Elements 100 %. Bei einem GMR-Element, wo ein nichtmagnetisches Metall (Cu, etc.) zwischen zwei ferromagnetischen Schichten eingeklemmt ist, erfolgt der Elektronenübersprung durch die elektrische Leitfähigkeit des Metalls. Bei einem TMR-Element, auf der anderen Seite, erfolgt der Elektronenübersprung als quantenmechanischer Tunneleffekt. Wenn also die feste und die freie Schicht antiparallel zueinander stehen, dann weist das TMR-Element ein extremes Merkmal auf, bei dem Elektronen "praktisch unbeweglich sind", während beim GMR-Element die Elektronen sich "nur schwer bewegen können". Dadurch hat ein TMR-Element ein extrem hohes MR-Verhältnis und liefert einen charakteristischen Ausgang, der als "Ja" oder "Nein", also 0 oder 1, zu interpretieren ist.

Das ist auch der Grund, warum TMR-Elemente als hochempfindliche Leseköpfe für moderne Festplattenlaufwerke verwendet werden. Indem also diese hochempfindlichen TMR-Elemente als Magnetsensoren verwendet werden, erhält man einen extrem hohen Ausgangspegel. In der Tat erreicht der Ausgangspegel der TMR-Sensoren von TDK rund 3000 mV, was 20 mal so groß ist wie der Ausgang eines AMR-Sensors und 6 mal größer als der eines GMR-Sensors. In Abb. 3 ist ein Vergleich der Eigenschaften von Magnetsensoren mit AMR-Element, GMR-Element und TMR-Element dargestellt (bei Einspeisen einer Spannung von 5 V).

Abb. 2: Vergleich der Eigenschaften von Magnetsensoren

mit AMR-Element, GMR-Element und TMR-Element

TMR-Sensoren für die Automobiltechnik

TMR-Sensoren können in einem weiten Temperaturbereich stabil arbeiten. Sie werden daher zunehmend in der Automobilindustrie verwendet, wo sowohl hohe Präzision als auch Zuverlässigkeit erforderlich sind. Sie zeichnen sich auch durch ihre geringe Stromaufnahme aus und werden neben Fahrzeugen in einer Vielzahl von anderen Produkten verwendet, darunter Verbraucherprodukte wie Roboter und Smartphones.

Eine besonders wichtige Eigenschaft für die Anwendung in der Automobiltechnik ist die Sensorausgangsspannung, die direkt über konventionelle Mikrocontroller ausgewertet werden kann, wodurch zusätzliche Verstärkerschaltungen mit Widerständen und Kondensatoren überflüssig werden. Winkelsensoren, Drehzahlsensoren und lineare Sensoren auf Grundlage von TMR-Technologie finden Verwendung bei Servolenkung, Scheibenwischern, Kupplungs- und Getriebebetätigung, Pedalen und Gasventilen sowie weiteren Funktionen des Motors und der Positionierung. Der simple Aufbau eines TMR-Sensors hat viele Vorteile, darunter höhere Zuverlässigkeit, was eine sichere Funktion gewährleistet, sowie eine bessere Überwachung des Sensorverhaltens während des Betriebs.

TMR-Sensoren können im Einklang zur ISO-Norm 26262 in der Automobilindustrie verwendet werden, um den höchsten Sicherheitslevel (ASIL D) zu erreichen. Sie erfüllen somit die Sicherheitsanforderungen, um bei Servolenkung und Bremsen verwendet zu werden. Eine weitere wichtige Eigenschaft ist die sehr hohe Winkelpräzision, die mit TMR-Sensoren erreicht werden kann. Je nach Stärke des Magnetfelds, kann eine Winkelpräzision von bis zu ungefähr 0,2 Grad über die normale Lebensdauer eines Fahrzeugs (17 Jahre) und den zugelassenen Temperaturbereich (-40 °C bis 175 °C) hinweg erreicht werden. Diese Leistung wirkt sich auch auf eine höhere Effizienz und geringeres Signalrauschen aus, was insbesondere der Steuerung von bürstenlosen Gleichstrom-Motoren (BLDC) zugute kommt.

Abb. 2: Beispiele für die Anwendung von TMR-Sensoren in der Automobiltechnik

Exkurs: Hall-Effekt-Sensor oder TMR-Sensor?

Wenn es darum geht, für eine Anwendung in der Automobiltechnik die Art des Sensors zu bestimmen, sollten die besonderen Eigenschaften des jeweiligen Sensortyps berücksichtigt werden.

Ein CMOS-Hall-Effekt-Sensor besteht aus einer kostengünstigen monolithischen Kombination von Hall-Element und Messwandler auf einem einzigen Chip. Sie eignen sich daher ideal für Anwendungen, bei denen der Kostenfaktor an erster Stelle steht oder für die Erkennung von starken Magnetfeldern.

Im Vergleich zu Magnetfeldsensoren mit anderen Technologien (Hall / AMR / GMR), zeichnen sich TMR-Sensoren durch einen besseren Signalrauschabstand, eine überlegene Präzision und eine sehr niedrige Stromaufnahme aus. TMR-Sensoren bieten eine zuverlässige und stabile Leistung im zulässigen Temperaturbereich und während der Lebensdauer der Sensoren auf. Infolgedessen werden TMR-Sensoren für anspruchsvolle Anwendungen bevorzugt.

In vielen Fällen kann die Kombination der beiden Technologien ebenfalls von Vorteil sein. Bei einem Stromsensormodul kann beispielsweise ein TMR-Sensor dafür eingesetzt werden, schwache elektrische Ströme zu messen, während ein Hall-Effekt-Sensor starke Ströme erkennt. Der Messbereich kann dadurch deutlich erweitert und eine größere Genauigkeit erreicht werden. Eine weitere Anwendung, bei der beide Technologien zum Einsatz kommen, ist die Bestimmung der Rotorposition bei einem bürstenlosen Elektromotor (BLDC). In diesem Fall kann ein hochpräziser TMR-Sensor mit einem Hall-Effekt-Sensor kombiniert werden, um die Zuverlässigkeit des Gesamtsystems auf ASIL-D-Niveau zu bringen. Bei dieser Anwendung entfällt dadurch die Notwendigkeit eines Drehwinkelgebers.

Egal ob ein Hall-Effekt-Sensor oder TMR-Sensor oder beide verwendet werden, sind alle dieses Technologien in der Lage, die Materialkosten bei einer Anwendung in der Automobilindustrie im Vergleich zu anderen speziell entwickelten Sensoren deutlich zu senken. Indem Ingenieure die Technologien und Anwendungszwecke der einzelnen Sensortypen besser verstehen, sind sie in der Lage, optimale Entscheidungen zu treffen, die zu zuverlässigeren Designs mit verbesserter Sicherheit führen.

Bedeutung dieser Technologien in Form von Rotations- und Stromsensoren für ökologisch verträgliche Fahrzeuge

TDK war das erste Unternehmen weltweit, das TMR-Sensoren für die Verwendung in der Automobiltechnik vorgestellt und 2014 auf den Markt gebracht hat. Die TMR-Sensoren von TDK eignen sich für eine Vielzahl von unterschiedlichen Anwendungen, darunter Kraftfahrzeuge, die mit zunehmender Automatisierung und einem immer größeren Anteil an elektronischen Komponenten häufig staubigen und verunreinigten Umgebungsbedingungen widerstehen müssen, sowie Verbraucherprodukte, die kompakt und stromsparend sein müssen.

Die Sensortechnik trägt deutlich dazu bei, die Kraftstoffeffizienz in der Automobilindustrie zu verbessern. In Verbrennungsmotoren werden Kurbelwinkelsensoren und Nockenwinkelsensoren eingesetzt, um Daten zu erhalten, die es der ECU (elektronische Steuereinheit) erlauben, das optimale Timing und die richtig Menge an Treibstoff für die Injektion zu berechnen.

Obwohl es verschiedene Typen von Kurbelwinkel- und Nockenwinkelsensoren gibt, haben sich kontaktlose Magnetfeldsensoren durchgesetzt, weil sie Staub widerstehen und praktisch keinen Verschleiß aufweisen. Ein Pulsar-Zahnrotor mit magnetischem Material ist an der Kurbelwelle oder der Nockenwelle befestigt und ein Magnetsensor, auf den ein Magnetfeld anhand eines Vormagnetisierungselements kontaktlos gerichtet ist. Wenn der Motor läuft und der Pulsar-Zahnrotor sich dreht, variiert der Magnetfluss des Magneten abwechselnd aufgrund der Zähne und Zahnlücken des Rotors. Der Magnetfeldsensor verwandelt dies in ein pulsierendes Signal, woraufhin die Drehzahl anhand der Anzahl der Pulse pro Zeiteinheit berechnet wird. Wegen diesem Funktionsprinzip werden solche Sensoren auch als Zahnradsensoren bezeichnet.

Im Vergleich zu Sensoren auf Grundlage eines Hall-Elements, bieten sich die TMR-Sensoren von TDK mit ihrer extrem hohen Empfindlichkeit und ihrem hohen Ausgangspegel als bessere Geschwindigkeitssensoren an den Rädern für ABS (Anti-Blockier-Systeme)-Systeme an. Darüber hinaus lassen sie sich auch als Stromsensoren verwenden, die dabei helfen, Energie zu sparen, indem sie das Aufladen und Entladen von Batterien überwachen.

In den letzten Jahren ist die Nachfrage nach Magnetfeldsensoren gewachsen, insbesondere im Zusammenhang mit elektronischen Komponenten für die Automobiltechnik, industrieller Ausrüstung und elektronischen Verbraucherprodukten. Oft wird argumentiert, man könne die Eigenschaften von Sensoren auch dann, wenn sie nicht so gut sind, mit der Art und Weise, wie man sie einsetzt (also per Software), ausgleichen. Ein Sensor ist aber ein Messwandler, was bedeutet, dass eine gute Effizienz der Umwandlung dennoch wichtig ist. Außerdem ist es zu erwarten, dass in Zukunft die in der Automobiltechnik erforderliche Präzision von Sensoren etwa doppelt so hoch sein wird wie bei konventionellen Sensoren, um die Sicherheit und den Komfort auf der Straße zu verbessern. TMR-Sensoren von TDK sind innovative Produkte mit hohem Ausgangspegel, hoher Präzision, geringer temperaturbedingter Abweichung und sehr geringer Abnutzung, womit sie auch die anspruchsvollsten Anforderungen erfüllen. Dank dieser Eigenschaften werden sie in der Lage sein, mit Leichtigkeit die zukünftigen Anforderungen an die Genauigkeit zu erfüllen.

Mit den TMR-Sensoren und ihrer bisher unerreichten Winkelpräzision verfügt TDK über die Mittel, dem Bedarf nach hochpräzisen Sensoren weltweit entgegenzukommen und ist derzeit dabei, an einer zusätzlichen Ausdehnung dieser Produktfamilie zu arbeiten, um eine noch größere Vielfalt an Anwendungsbereichen abdecken zu können.