Fortgeschrittene Techniken für die Motorsteuerung

Elektromotoren spielen eine zentrale Rolle bei verschiedenen Anwendungen, indem sie elektrische Energie in mechanische Kraft umwandeln. Eine effiziente Ansteuerung der Motoren ist dabei fundamental wichtig und erfordert die Verwendung von intelligenten Auslösern oder Motorsteuerungen. Dieser Artikel vermittelt Einblick in die Feinheiten der Ansteuerung von Gleichstrommotoren, wobei wir uns insbesondere mit dem DC-Bürstenmotor (BDC), dem bürstenlosen DC-Motor (BLDC) und dem Schrittmotor beschäftigen.

Gleichstrom-Bürstenmotor (BDC)

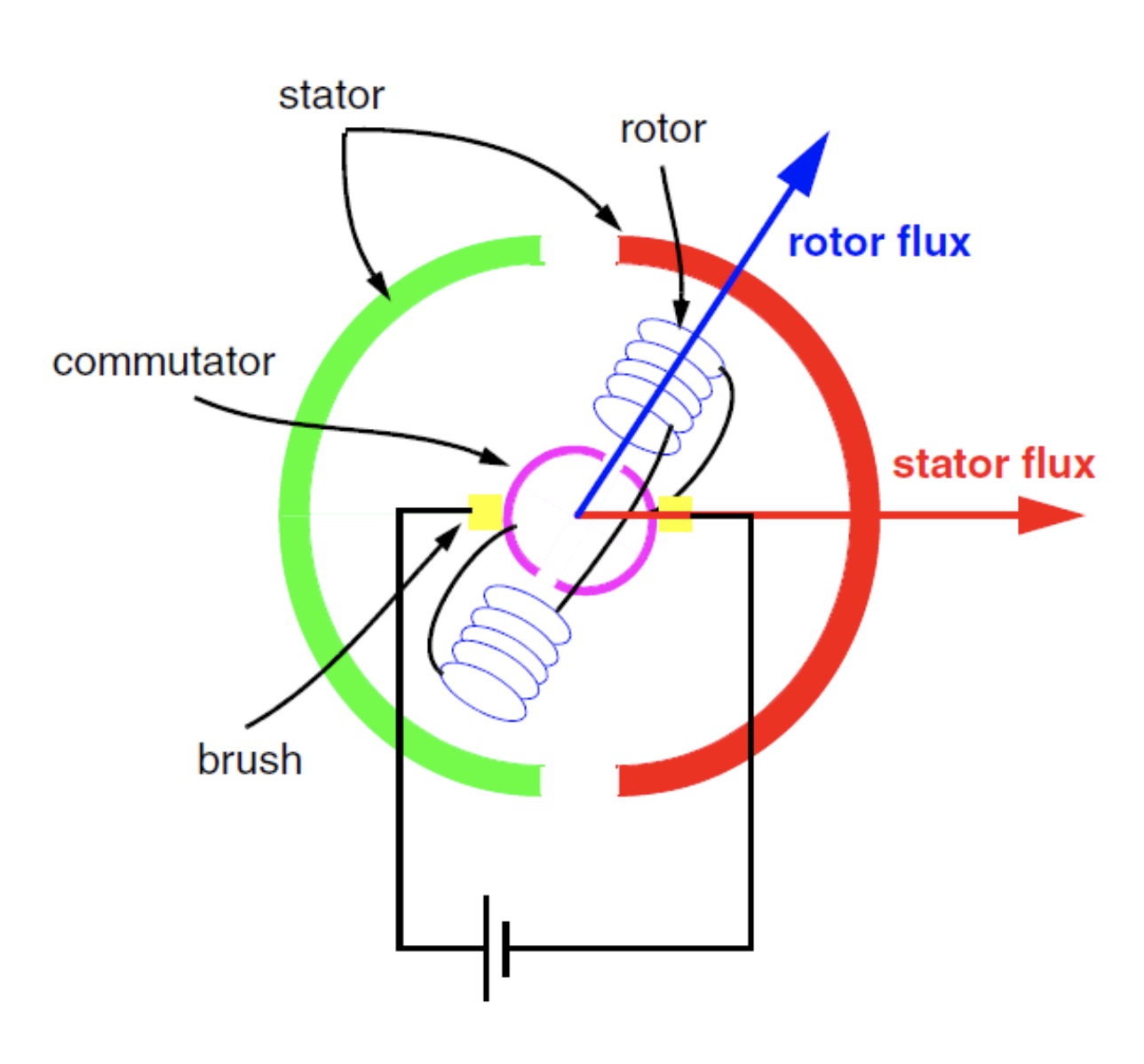

Beim Gleichstrom-Bürstenmotor (BDC), der häufig in der Industrie und in der Automobiltechnik verwendet wird, erfolgt die Kommutierung anhand von Bürsten. BDC-Motoren bestehen aus Stator, Rotor und Kommutator und neben ihres unkomplizierten Aufbaus, eignen sie sich für die proportionale Steuerung der Drehzahl und des Drehmoments. Ihre Lebensdauer wird allerdings direkt von verschiedenen Faktoren beeinflusst, darunter Last, Stromstärke und Vibrationen.

Eine besondere Schwachstelle sind die Bürsten, die im Laufe der Zeit abnutzen und gewartet werden müssen. Darüber hinaus erzeugen der Kommutator und die Bürsten elektrische Funken, weshalb diese Art von Motor bei Anwendungen nicht in Frage kommt, bei denen entzündliche Gase vorhanden sind oder erhöhte Brandgefahr besteht. Abb. 1 zeigt das Flussschema des BDC-Motors, wo der Kommutator und die Bürsten mechanisch die Flussrichtung des Rotors beeinflussen, um den Rotor in Bewegung zu halten.

Abb. 1: Flussschema des BDC-Motors.

Obwohl bei den BDC-Motoren Kosten für Wartung (oder Ersatz) anfallen, stellen sie seit Jahren die bevorzugte Lösung in der Automobiltechnik für kleinere Antriebe dar, weil sie kostengünstig und leicht anzusteuern sind. Dennoch steigen mittlerweile viele Unternehmen auf BLDC-Motoren um, weil das Argument des günstigeren Preises mitunter ein Trugschluss ist.

Bei dieser Art von Maschinen reicht für die Steuerung des Drehmoments die Anpassung der Spannung aus. Dies ergibt die grundlegende Ansteuerungsmethode, die als V/f bezeichnet wird. Diese Methode, bei der von einem Fluss mit konstantem Luftspalt ausgegangen wird, basiert auf der linearen Abhängigkeit der Motordrehzahl von der am Stator anliegenden Spannung. Für diese Art von Steuerung kann die folgende Modulationstechnik eingesetzt werden.

Pulsweitenmodulation (PWM):

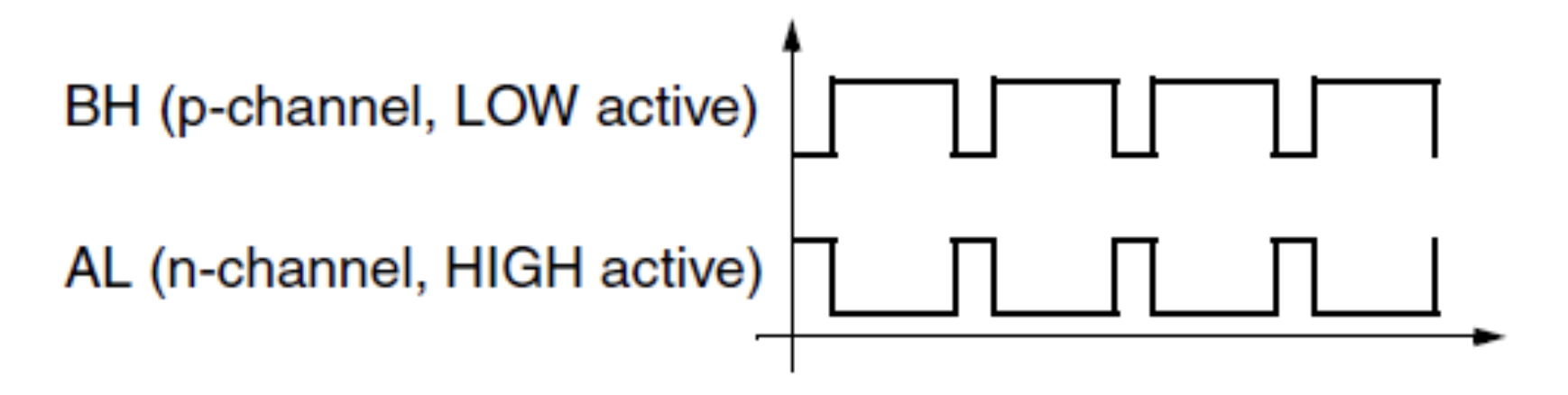

Das Drehmoment des Motors ist proportional zu dem anliegenden Strom, der anhand der Anpassung der Spannung anhand von Pulsweitenmodulation (PWM) gesteuert wird. High-Side-MOSFETs (P-Kanal) schalten bei einem Low-Pegel (0), weshalb sie also mit einem Low-Pegel aktiviert werden. Low-Side-MOSFETs (N-Kanal) schalten bei einem High-Pegel (1), weshalb sie also mit einem High-Pegel aktiviert werden. Die Synchronisierung der beiden MOSFET-Typen mit demselben PWM-Profil erfordert den Einsatz von invertierender Logik.

In dem in Abb. 2 dargestellten Beispiel wird die Motorphase B bei negativer Flanke aktiviert, während die Motorphase A bei positiver Flanke mit einem PWM-Arbeitszyklus von 20 % aktiviert wird.

Abb. 2: Invertierende Logik für die Schaltung der Aktivierung der Motorphasen anhand einer P-/N-Kanal-Halbbrücke.

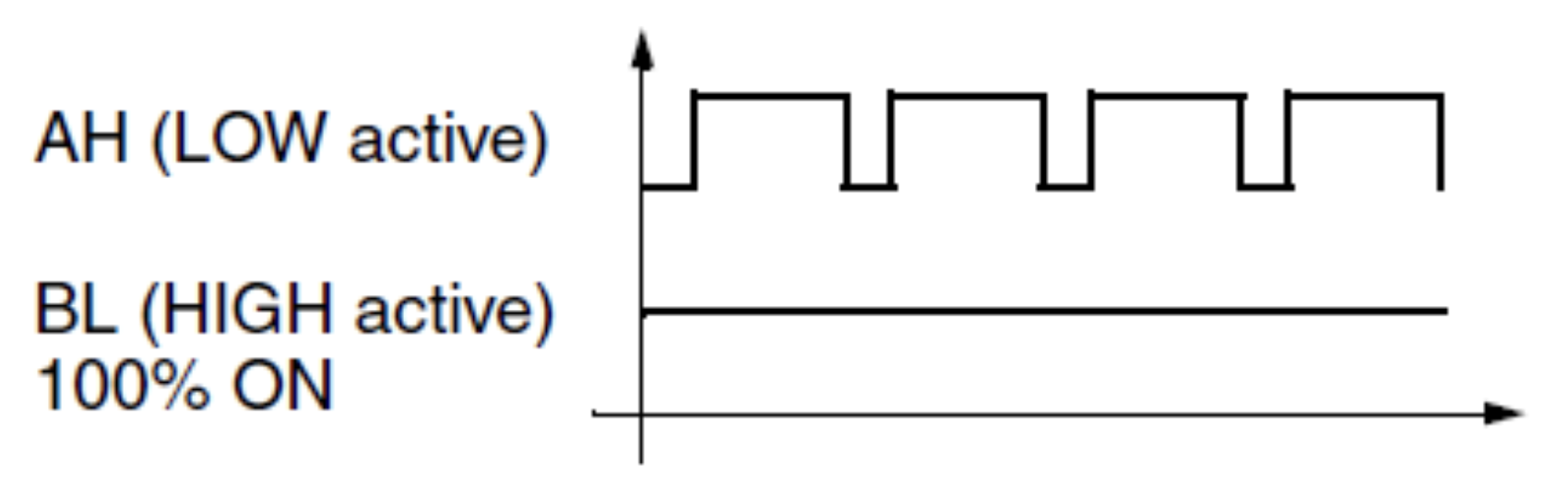

Eine alternative Methode für die Ansteuerung der Motorphasen besteht darin, ein MOSFET permanent geschaltet zu halten und ein PWM-Profil nur auf das zweite MOSFET anzuwenden. Diese in Abb. 3 dargestellte Technik kann auch umgekehrt verwendet werden, wobei AH zu 100 % der Zeit aktiv bleibt und BL anhand eines PWM-Signals gesteuert wird.

Abb. 3: Permanente Schaltung des Low-Side-MOSFETs und Ansteuerung des High-Side-MOSFETs anhand PWM.

Bürstenlose Gleichstrom-Motoren (BLDC)

BLDC-Motoren, bei denen die Kommutierung elektronisch erfolgt und daher keine Bürsten erforderlich sind, zeichnen sich durch hohe Verlässlichkeit und Effizienz aus. Die Magneten am Rotor, die angesteuerten Statorwicklungen und die elektronische Kommutierung erlauben eine präzise Steuerung des Drehmoments. Indem keine schleifenden Kontakte vorhanden sind, wird die Lebensdauer des Motors deutlich erhöht und im Grunde nur von der Lebenserwartung der Kugellager bestimmt.

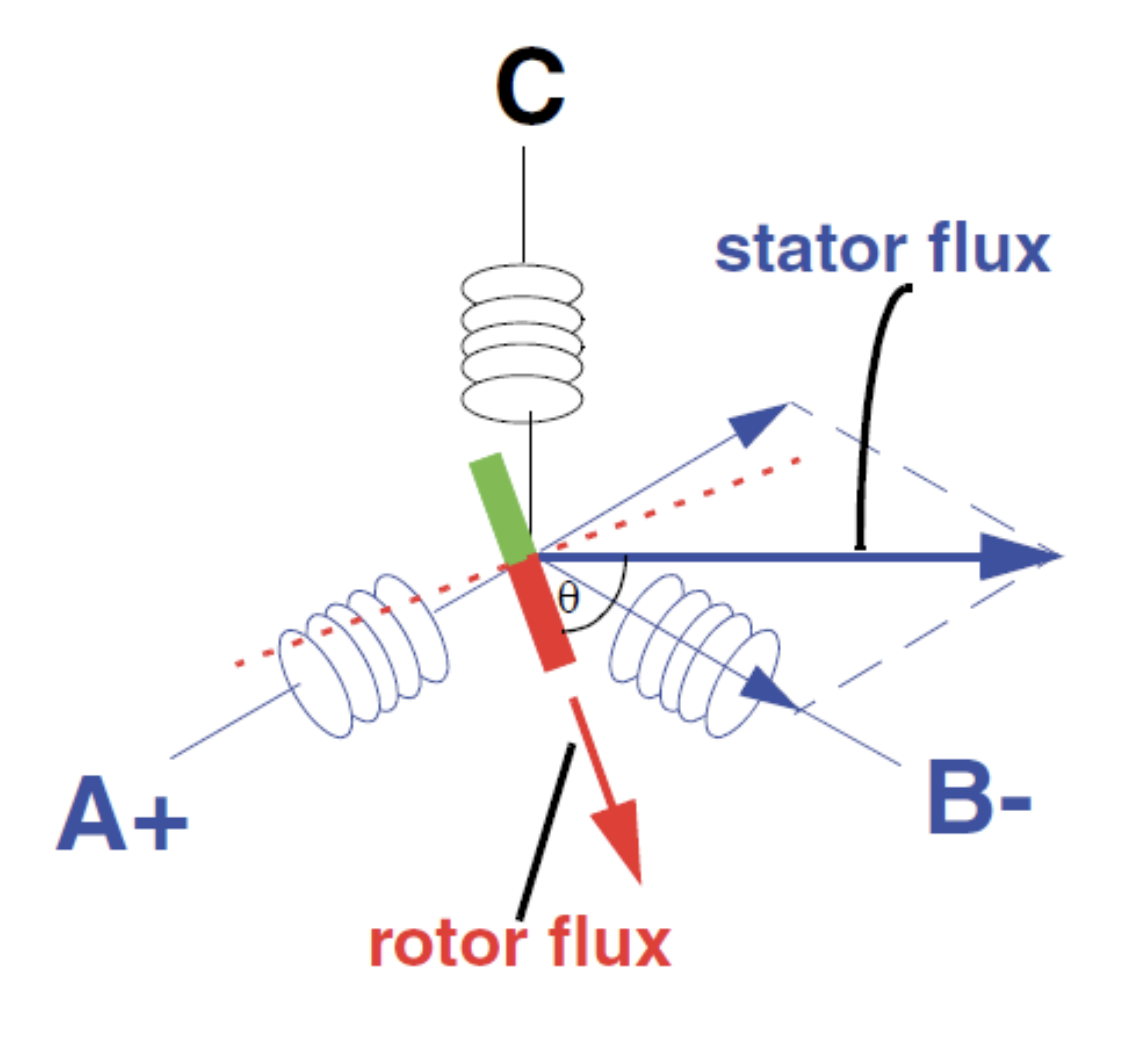

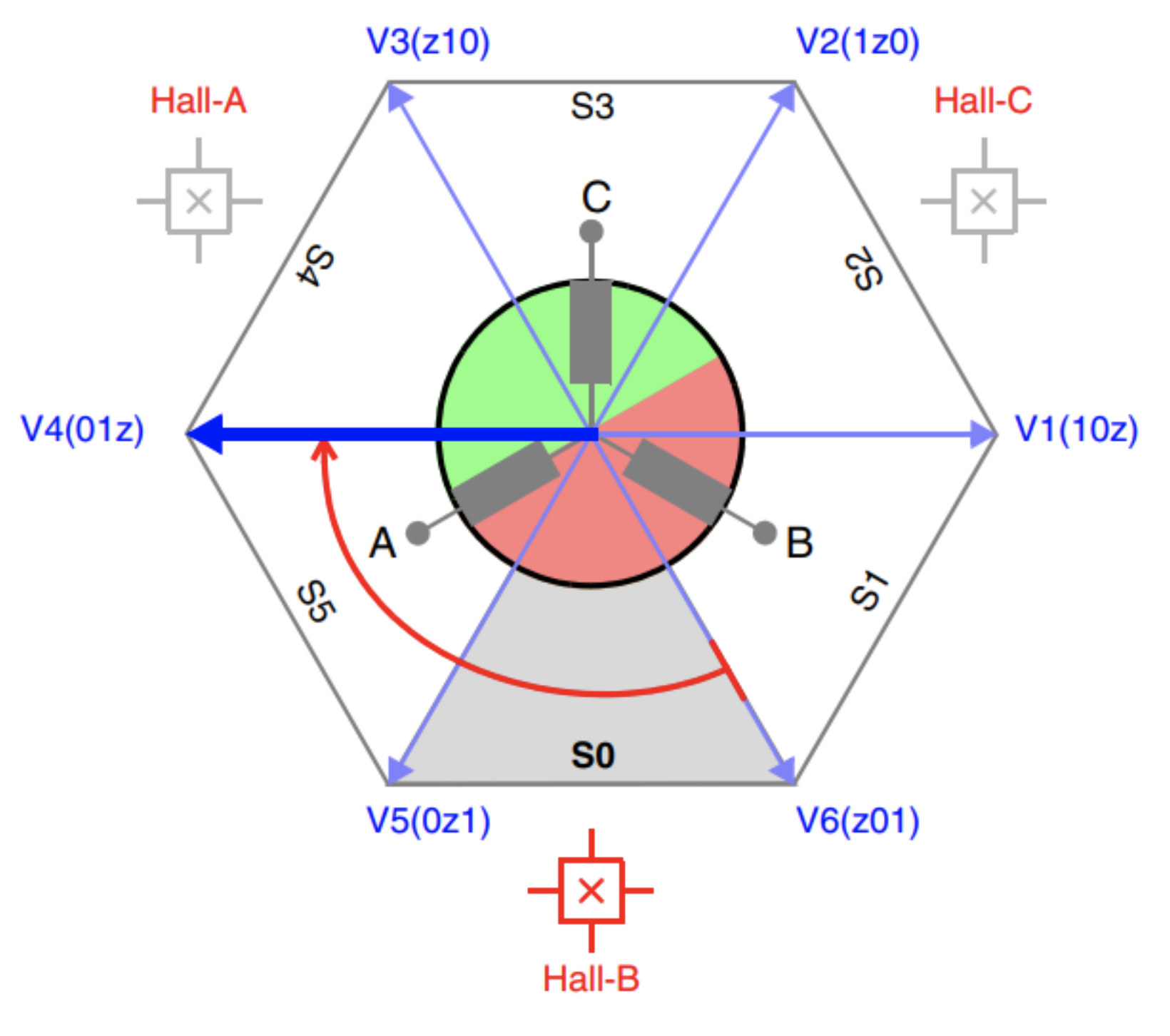

Wie bereits erwähnt, ist eine elektronische Kommutierung in diesem Fall unumgänglich, weil der BLDC-Motor keinen Kommutator und keine Bürsten hat. Der Fluss im Stator wird anhand eines geeigneten Spannungsvektors so erzeugt, dass der von den Magneten erzeugte Rotorfluss diesem folgt, wie in Abb. 4 gezeigt.

In diesem Beispiel wird Phase A positiv angesteuert, während Phase B negativ angesteuert wird und Phase C offen bleibt, was dazu führt, dass der Motor sich entgegen des Uhrzeigersinns dreht (entspricht der Drehrichtung VORWÄRTS). Dies führt uns zu der Erklärung der Kommutierung in sechs Schritten.

Abb. 4: Motorflussschema, 3-Phasen-BLDC-Motor

Kommutierung in sechs Schritten:

Bei der Technik der Kommutierung in sechs Schritten werden bei einem Drei-Phasen-Motor zwei Phasen gleichzeitig angesteuert, während die dritte Phase offen bleibt (Hi-Z). Diese Modulation findet häufig bei BLDC-Motoren Verwendung, die sich ideal dafür eignen. Anhand der Modulationsmerkmale dieser Technik in sechs Schritten wurde festgestellt, dass die Modifizierung der BEMF (Back Electromotive Force) eines bürstenlosen Gleichstrom-Motors in eine Trapezform (anstelle der Sinusform) ein konstanteres Drehmoment mit weniger Fluktuation ergibt.

Abb. 5 zeigt das Vektordiagramm für die Kommutierung anhand der Modulation in sechs Schritten. Je nachdem, in welcher Region des Hexagons sich die Rotorflussposition befindet, wird ein geeigneter Spannungsvektor gewählt. In unserem Beispiel wird die Rotation im Uhrzeigersinn dargestellt. Wenn Sektor 0 gewählt wird, wird Vektor V4 angewandt. Das führt zu einer Phasenverschiebung von 120° zwischen Rotor- und Statorfluss. Die Länge des Vektors (Amplitude) wird durch den Arbeitszyklus der PWM-Ansteuerung bestimmt.

Um eine optimale Leistung zu erreichen, ist es fundamental wichtig, die Rotorflussrichtung (Position des Rotors) zu kennen, wofür bei BLDC-Motoren oft integrierte Sensoren oder externe Sensore verwendet werden. Spezielle Techniken, wie das Messen der BEMF, erlauben es ebenfalls, die Position des Rotos anhand der Nulldurchgänge (ZC) auch ohne Sensoren zu erkennen.

Abb. 5: Vektordiagramm der Kommutierung für die Modulation in sechs Schritten.

Sechs-Schritte-Modulation ohne Sensoren (Nulldurchgangserkennung):

Dank der ganz eigenen Merkmale der Modulation in sechs Schritten ist es möglich, die offene Phase direkt zu erkennen, wodurch die Steuerung in der Lage ist, den Zeitpunkt des Nulldurchgangs zu erkennen. Damit dieses Konzept funktioniert, ist ein Motor erforderlich, dessen Statorwicklungen in Y-Form angeschlossen sind. Die Gleichtaktspannung entspricht dem neutralen Punkt und wird als Bezugspunkt für den Komparatorschaltkreis verwendet, der die offene Phase als Eingang annimmt. Immer dann, wenn die Spannung der offenen Phase die virtuelle neutrale Spannung erreicht, ist dies ein sogenannter Nulldurchgang (ZC). Damit die korrekte Kommutierungsabfolge in sechs Schritten stattfindet, hat jeder Sektor ein im Voraus bestimmtes Muster. Ein einzelner Komparator reicht aus, sofern die korrekte offene Phase gleichzeitig an diesen übertragen wird.

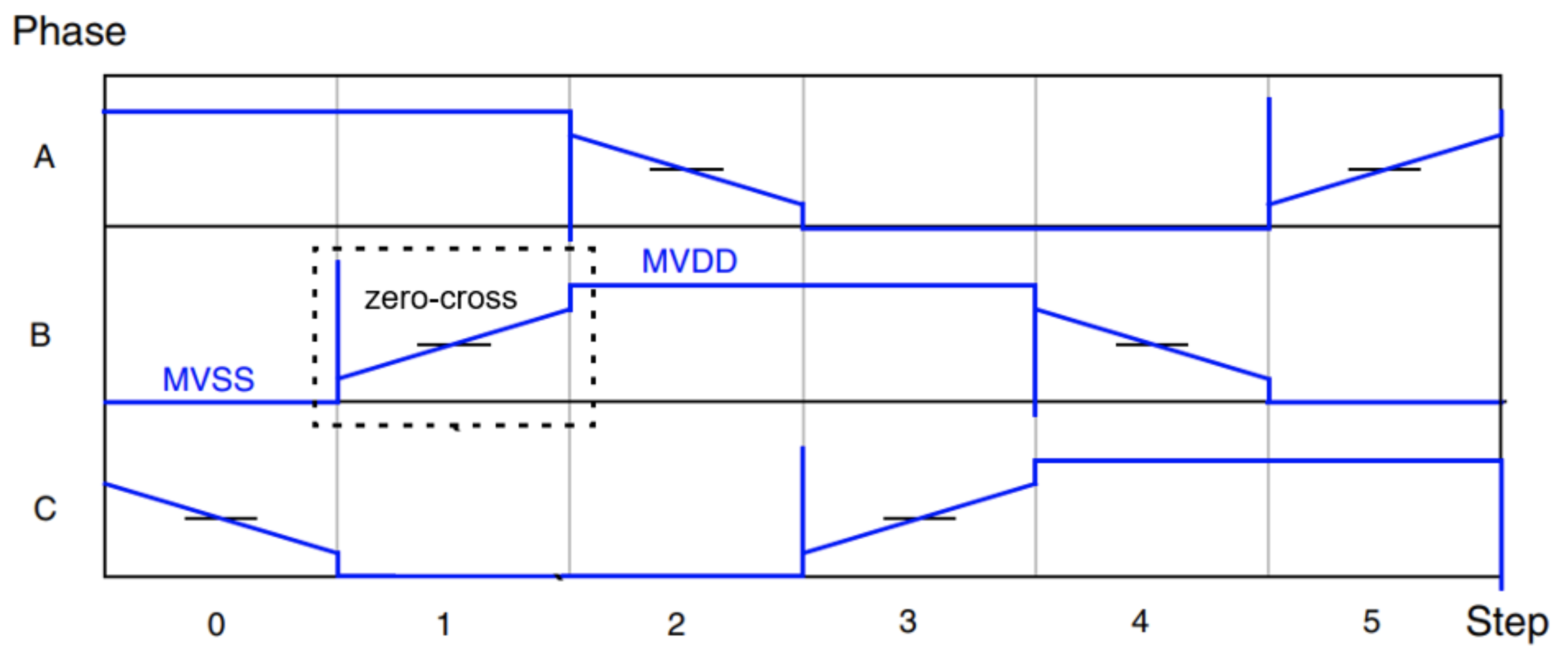

In Abb. 6 wird die CCW-Sequenz dargestellt und der Zeitpunkt des Nulldurchgangs (ZC) hervorgehoben, bei dem der Übergang innerhalb des Sektor 1 stattfindet. Wenn beispielsweise ein Nulldurchgang der Phase B in Sektor 1 erkannt wird, weiß der Algorithmus, dass 30 Grad später der Sektor gewechselt werden muss (elektronische Kommutierung), indem der angewandte Spannungsvektor von "1z0" auf "z10" wechselt.

Abb. 6: CCW-Kommutierungsabfolge in sechs Schritten.

SVM (Space Vector Modulation = Raumvektormodulation):

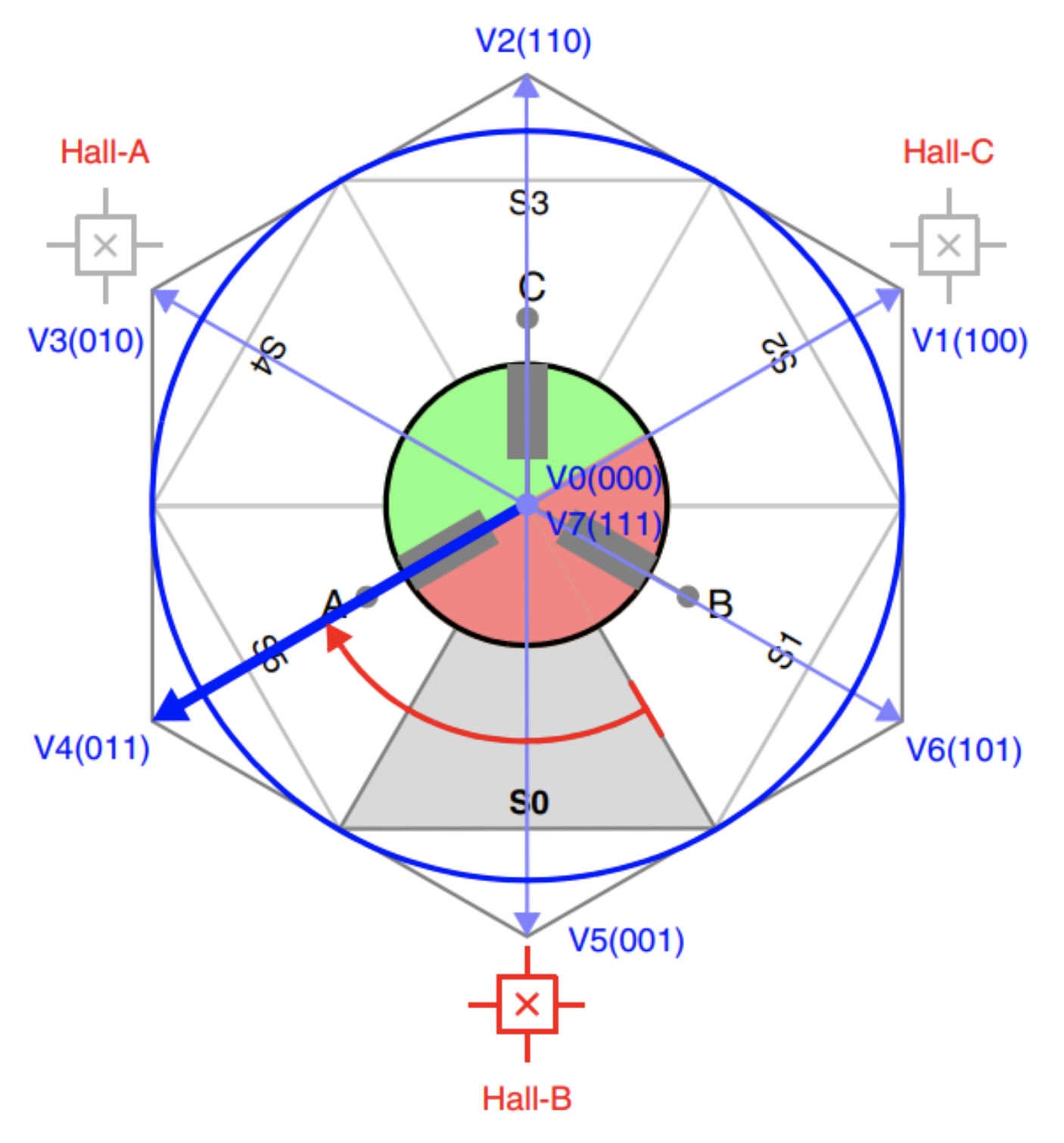

Die SVM-Technik (Space Vector Modulation) wird verwendet, um anhand eines Drei-Phasen-Spannungszwischenkreises (VSI) eine Spannung in Sinusform zu generieren. Die SVM-Technik wird normalerweise verwendet, um Wechselstrom-Induktionsmotoren, bürstenlose Gleichstrom-Motoren (BLDC) und Permanentmagnet-Synchronmotoren anzusteuern. Abb. 7 zeigt ein Beispiel für Rotation im Uhrzeigersinn. Wenn Sektor 0 erreicht wird, wird mit SVM ebenfalls V4 angewandt. Das ergibt aber eine Phasenverschiebung von 90°.

Abb. 7: Vektordiagramm für die Kommutierung anhand der Space Vector Modulation.

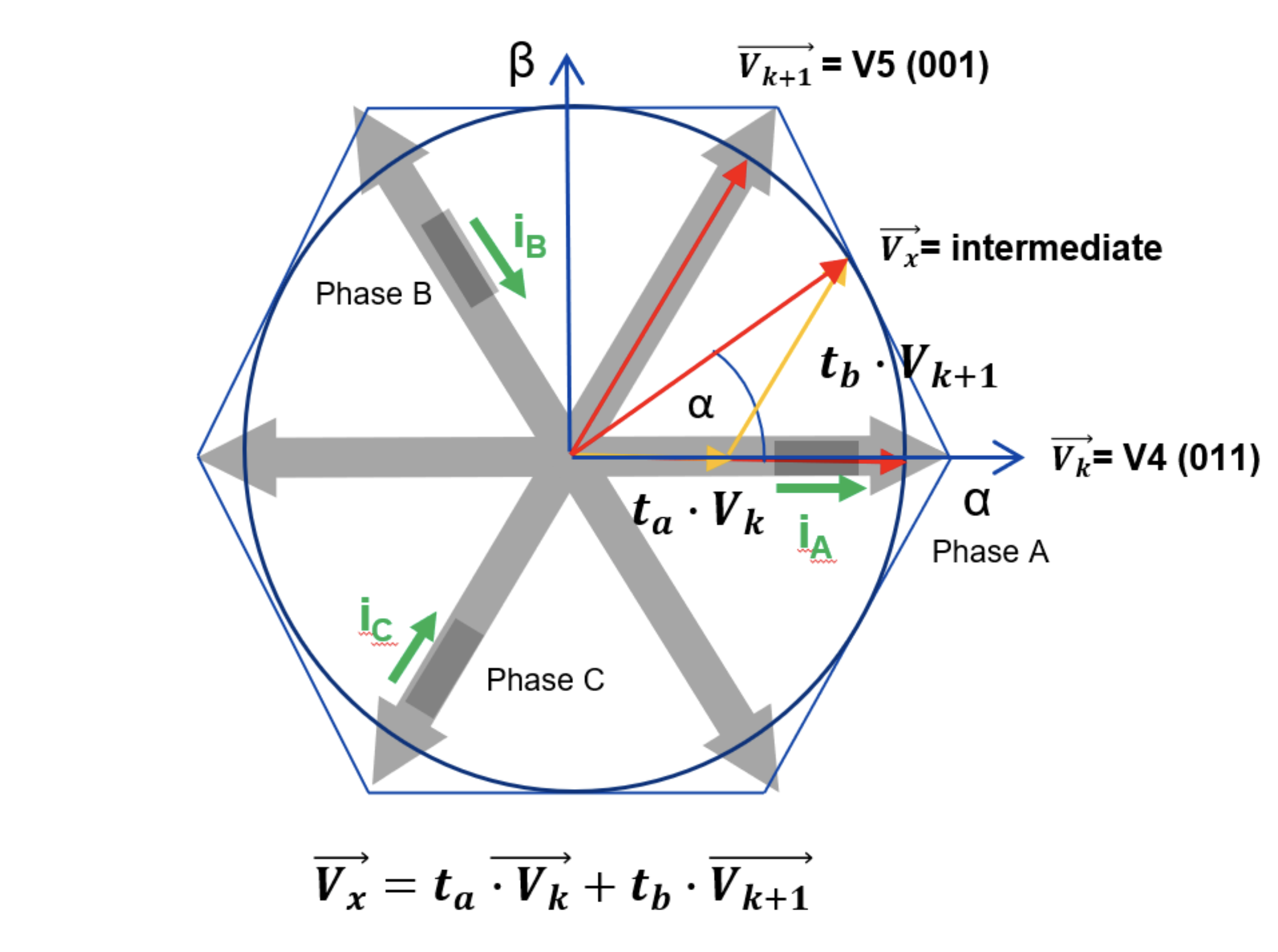

Mit der Kommutierung in sechs Schritten wird die Phasenverschiebung zwischen dem Induktionsfeld des Stators und Rotors ausschließlich in Schritten von 60° durchgeführt. Während mit SVM die zwei angrenzenden Vektoren gleichzeitig übertragen werden, um einen in der Mitte befindlichen (also durchschnittlichen) Vektor zu erzeugen. Anhand des in der Mitte befindlichen Vektors wird eine bessere Körnung für die Synthetisierung der Statorflussrichtung erreicht, weshalb sich SVM als ein besser geeigneter Modulationsalgorithmus für fortgeschrittene Steuerungstechniken behauptet.

Abb. 8 zeigt den Aufbau eines in der Mitte befindlichen Vektors. Die Richtung des Vektors Vx in Abb. 7 kann angepasst werden, indem die Bestandteile Vk und Vk+1 der angrenzenden Vektoren gleichzeitig übertragen werden. Der absolute Wert (Amplitude) des Vektors wird anhand des Nullvektors Vz (entweder "000" oder "111") bestimmt, was keinen Einfluss auf die Richtung hat. Je kürzer die Verweilzeit tz' ,desto größer die Amplitude des Vektors. Von jedem denkbaren Punkt innerhalb des Hexagons ist es möglich, über den in der Mitte befindlichen Vektor anhand des Ausdrucks (n - 1) · π/3 zum ersten Vektor zurückzukehren.

Abb. 8: Erstellung des in der Mitte befindlichen Vektors anhand von SVM von Sektor S5 (V4) bis S0 (V5).

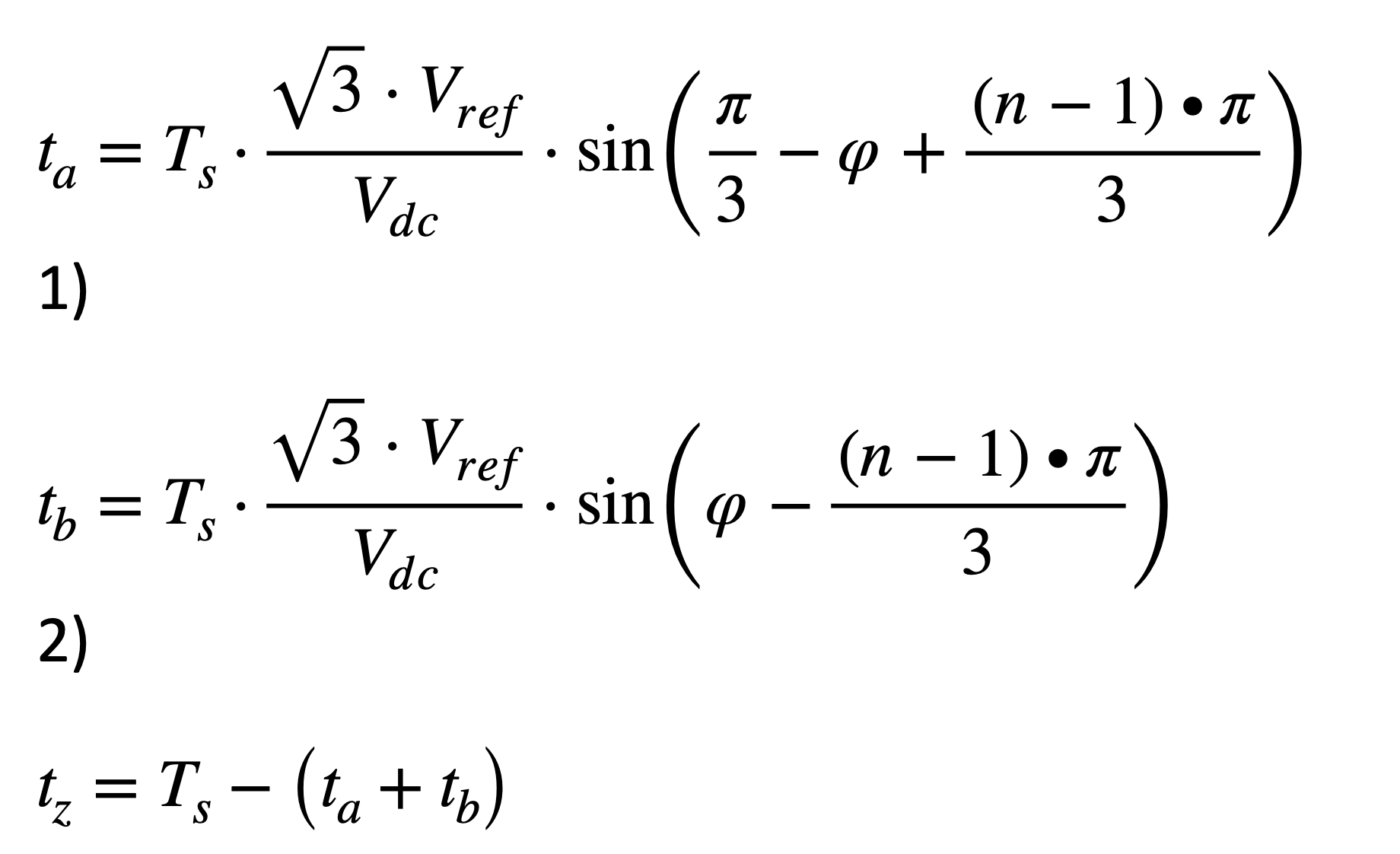

Die folgenden Gleichungen können verwendet werden, um die Verweilzeit anhand der auf Grundlage der realen und imaginären Achszeiten erwarteten Spannungsvektoren zu berechnen (gültig für ![]() ):

):

(Gleich. 1) (Gleich. 2) (Gleich. 3)

FOC (Field Oriented Control = Feldorientierte Steuerung):

Field Oriented Control (FOC) kann als eine sofortige Steuerung des Drehmoments des Elektromotors betrachtet werden. Die Gleichung des momentanen Drehmoments ist eine Funktion des Flussverbindungsvektors und des Stator-Stromvektors.

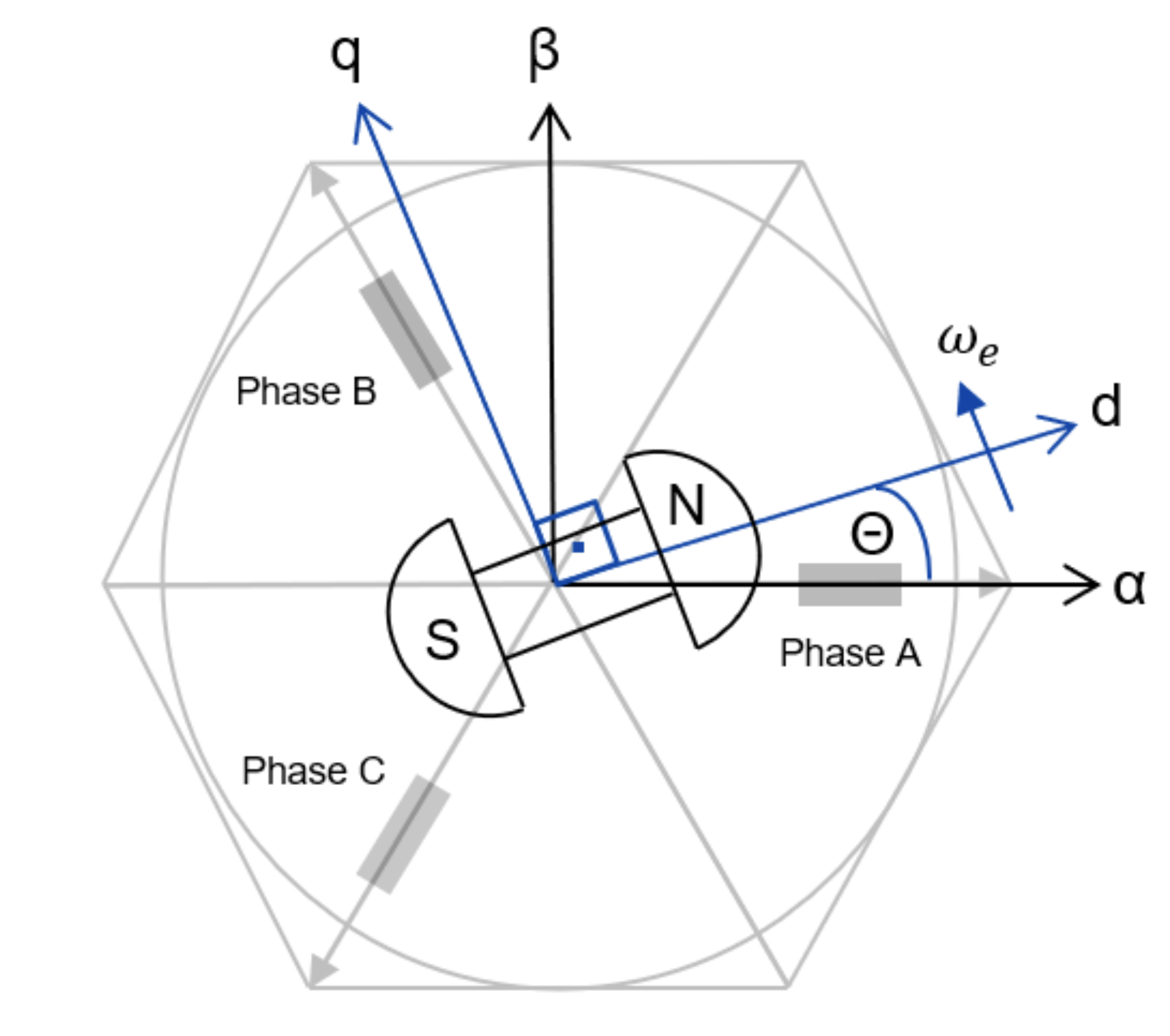

Die Prozedur basiert auf der Bezugsrahmentheorie und erlaubt es dem Entwickler, das komplexe Drei-Phasen-System auf ein äquivalentes Modell im dq-System zu übertragen, das mit dem synchronen Rahmen des Rotors verbunden ist. Infolgedessen ist es nicht mehr notwendig, die Beträge (Strom und Spannung) im Drei-Phasen-System anzupassen. Der Algorithmus steuert nun zwei Gleichstrombedigungen, wobei die eine vom Drehmoment (q-Achse) und die andere vom Fluss (d-Achse) abhängt.

Abb. 9 zeigt die Umwandlungen und Veränderungen der Systembezüge. Die Erklärung der Umwandlungen gemäß Clarke, Park und sämtliche mathematische Manipulationen befinden sich außerhalb des Umfangs dieses Dokuments. Die αβ-Achsen sind orthogonal zueinander und auf dieselbe Position fixiert. Auf der anderen Seite rotieren die dq-Achsen mit der synchronen Geschwindigkeit. Die Rotorflussposition ist an der d-Achse ausgerichtet.

Abb. 9: Bezugsrahmentheorie angewandt auf den BLDC-Motor.

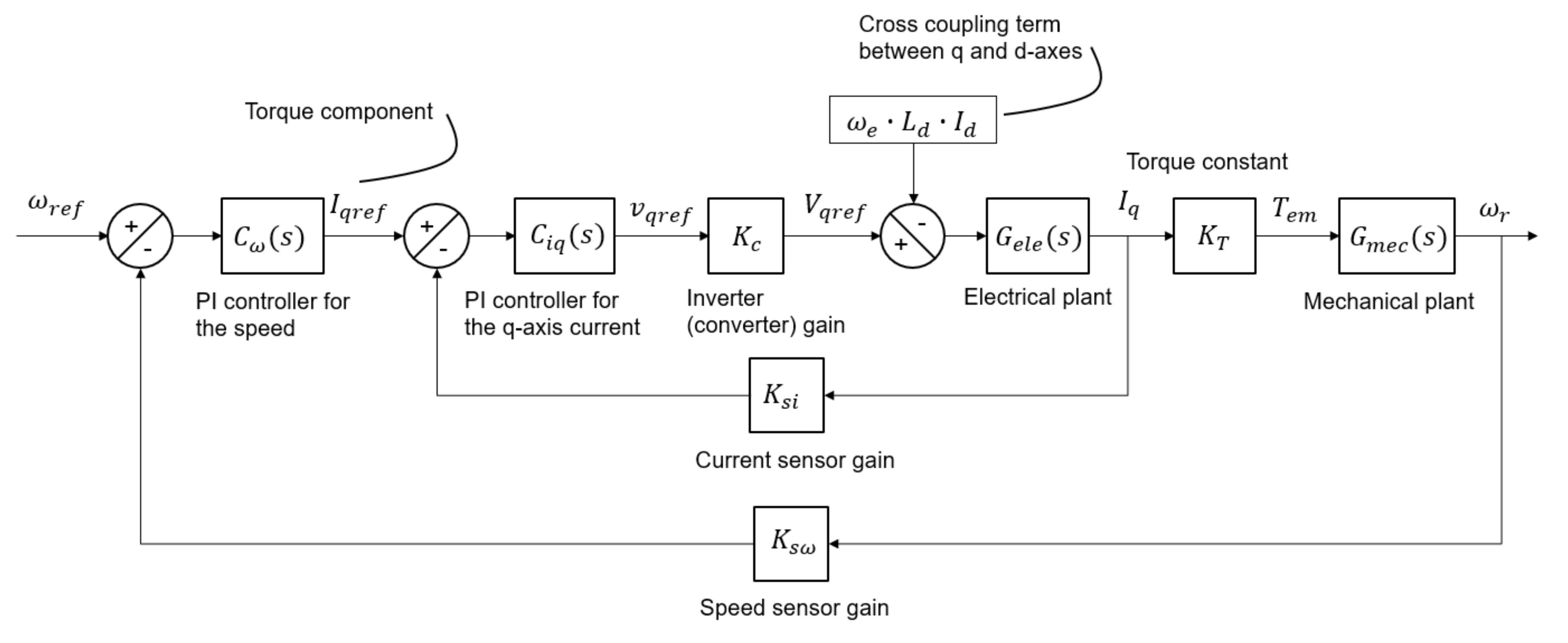

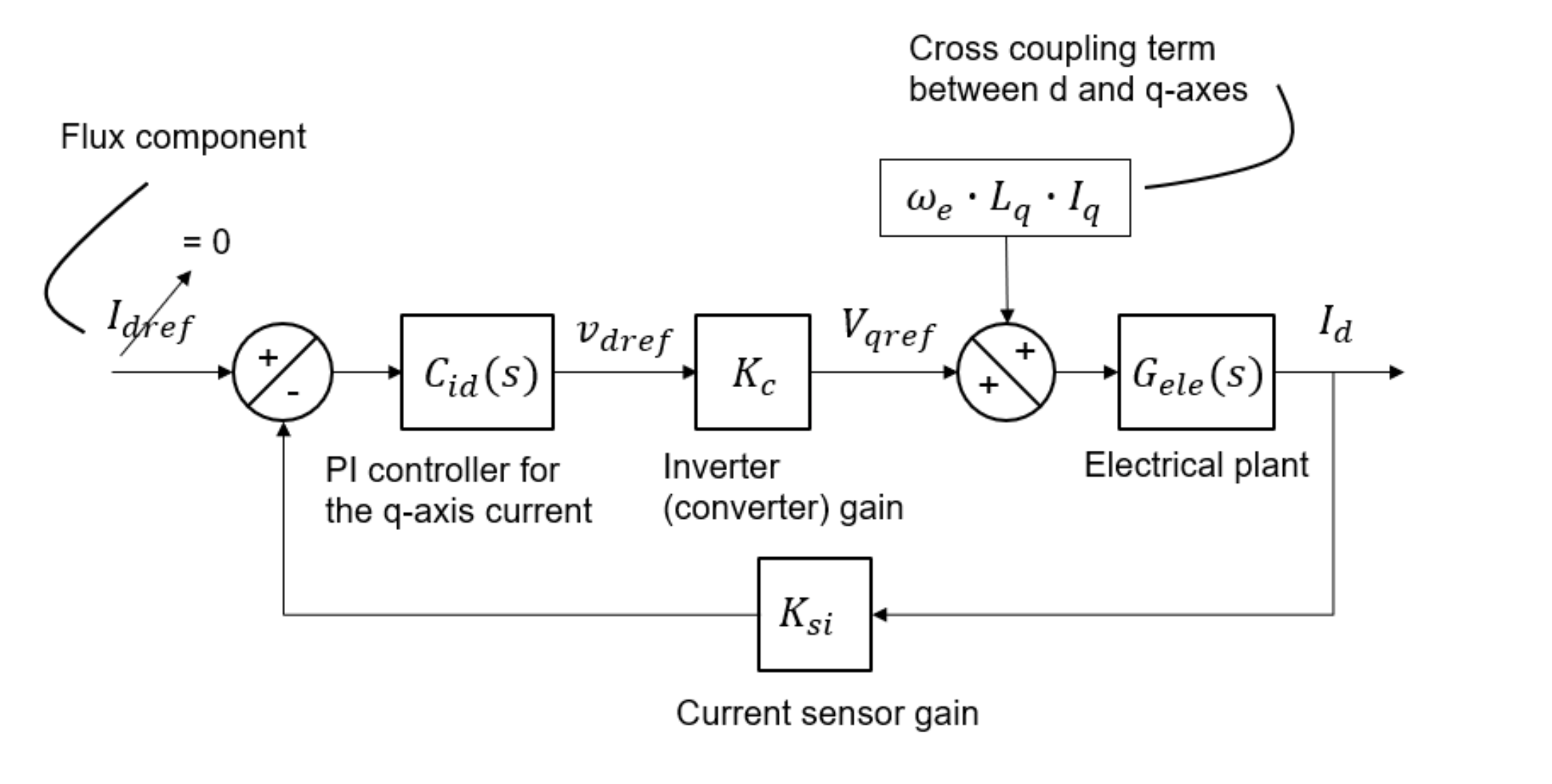

In Abb. 10a ist das Blockdiagramm der FOC-Drehzahlsteuerschleife (q-Achse) dargestellt, während Abb. 10b den Flussregler darstellt (d-Achse). Der Ausgang der Drehzahlsteuerung entspricht dem Bezugsstrom der q-Achse, der seinerseits den inneren Stromregler speist, der die Bezugsspannung für die q-Achse erzeugt. Aufgrund des über Kreuz gekoppelten Verhältnisses zwischen q- und d-Achse, müssen diese in der Regelschleife berücksichtigt werden. Es gibt mehrere Möglichkeiten, dies zu kompensieren, eine besteht darin, ein Weiterleitungsschema einzusetzen, das dieses Verhältnis ausgleicht, oder aber einen Kaskadenregler, dessen schnellste Schleife der d-Achsen-Regler ist.

a) Drehzahl- und Drehmomentregler (q-Achse).

b) Flussregler (d-Achse).

Abb. 10: FOC-Blockdiagramme für beide Achsen.

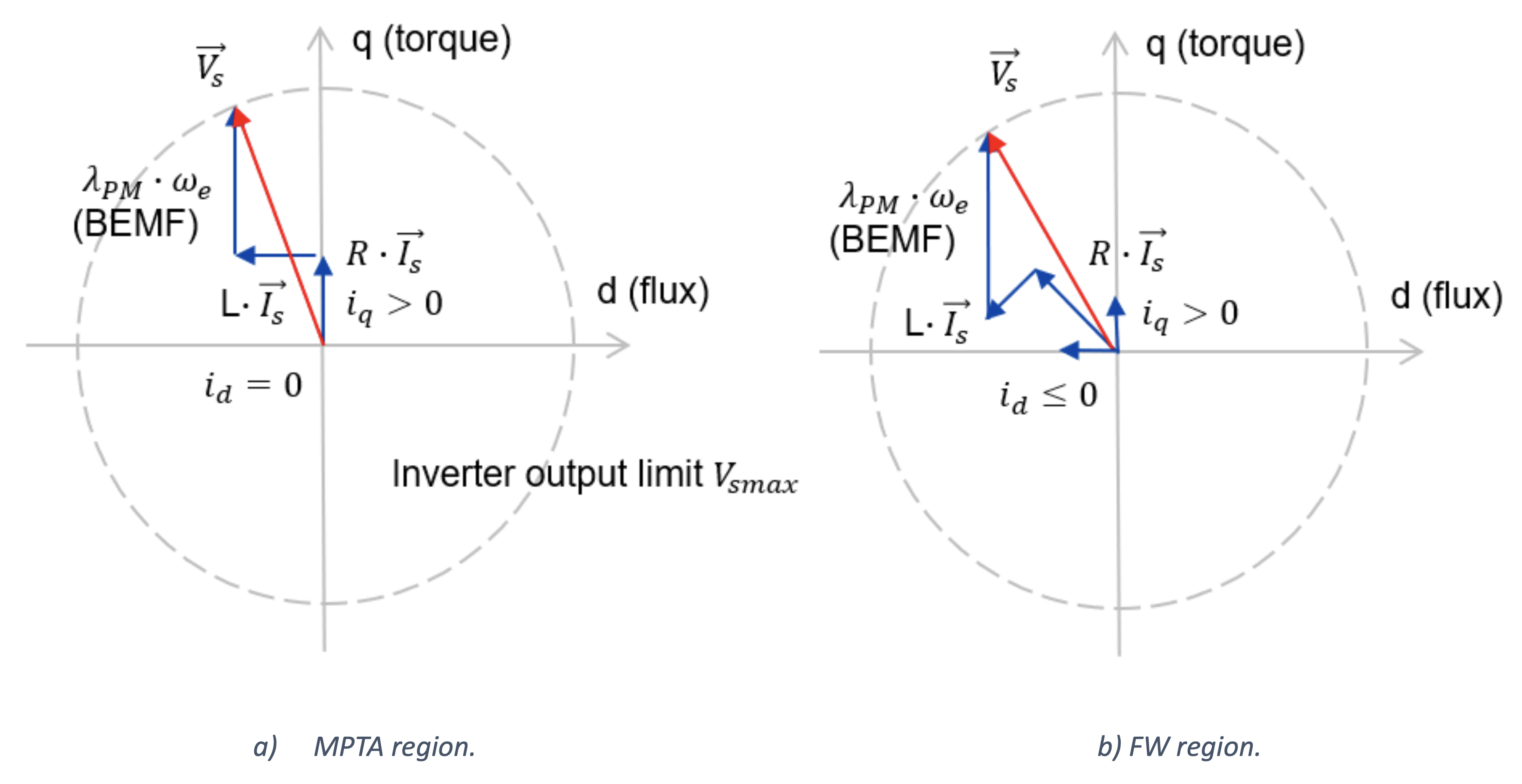

MPTA (Maximum Torque Per Ampere = maximales Drehmoment pro Ampere) und FW (Field Weakening = Feldschwächung):

Die MPTA-Technik (maximales Drehmoment pro Ampere) zielt darauf ab, den Kupferverlust auszugleichen und wird dem bereits angewandten FOC-Regelschema hinzugefügt. Das Diagramm in Abb. 11a stellt dieses Konzept anhand eines komplexen Drehzeigers dar. In diesem Betriebsmodus stehen der Stromvektor des Stators und das Magnetfeld des Rotors orthogonal zueinander, was das Drehmoment maximiert.

Abb. 11: Diagramm des Elektromotors mit komplexem Drehzeiger.

Auch wenn die Maximierung des Drehmoments für höhere Effizienz sorgt, gibt es physikalische Grenzen und falls die Motordrehzahl die Ausgangsdrehzahl überschreitet, kann er nicht im MPTA-Modus betrieben werden, weil die verfügbare DC-Verbindungsspannung nicht ausreicht, um die BEMF des Motors zu überwinden.

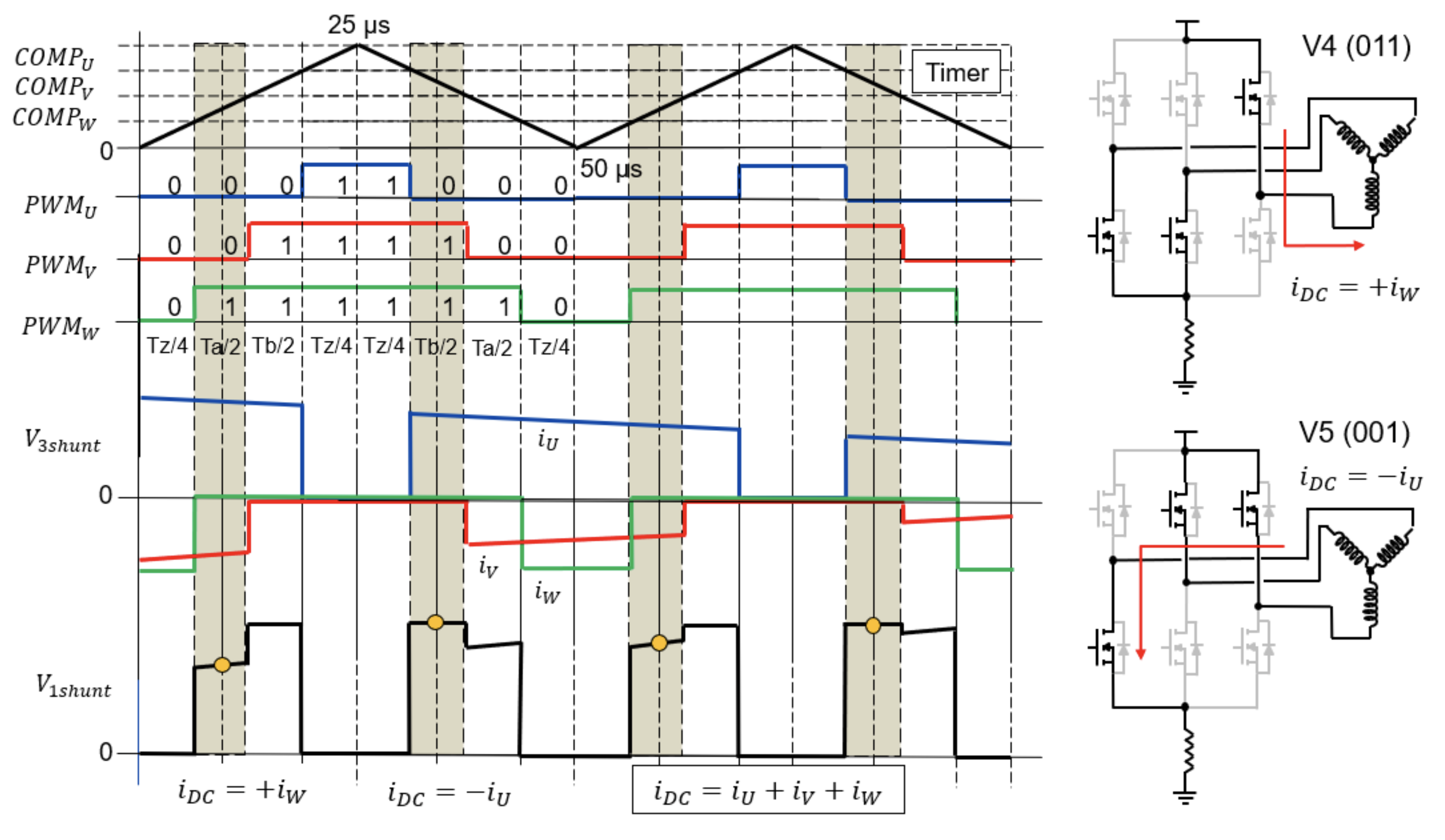

Die Lösung dafür ist die Drehmomentsgleichung in Gleichung 4. Der Verbindungsfluss der d-Achse besteht aus zwei Bestandteilen, einer davon ist das Feld des Permanentmagneten. Für die Zeichenkonvention gilt, dass für negative Id Ströme der zweite Ausdruck vom PM-Fluss abgezogen wird, was für den Betrieb des Motors als Iq ≥ 0 und Id ≤ 0 zutrifft.

(Gleich. 4)

Um den Betrieb im MTPA-Modus sicherzustellen, stellt der Algorithmus den Bezugsstrom der d-Achse auf Null ein. Der Grund dafür liegt darin, dass dieser nicht gegen den PM-Fluss arbeiten darf. Auf der anderen Seite, falls der Motor die Ausgangsdrehzahl überschreitet, siehe Abb. 11b, dann muss ein geeigneter Wert für das Paar (Iq , Id) gewählt werden, um sicherzustellen, dass der Ausdruck für den PM-Fluss teilweise ausgeglichen wird, um die Einschränkungen des Spannungszwischenkreises zu umgehen. Dieser Betriebsmodus wird als FW (Field Weakening = Feldschwächung) bezeichnet.

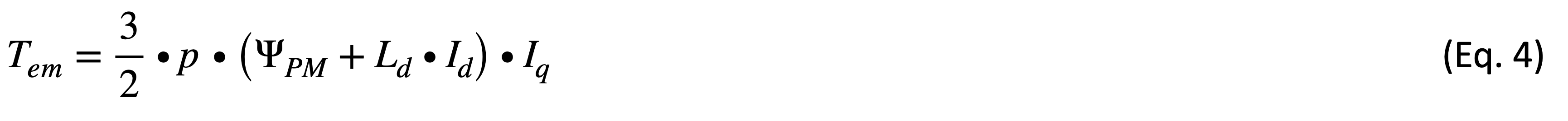

Die Definition der Ausgangsdrehzahl erfolgt in Gleich. 5, wobei der Ausdruck Vs_max der maximalen Ausgangsspannung des Spannungszwischenkreises entspricht (unabhängig von der ausgewählten Modulation) und der Ausdruck Is_max dem maximalen Strom des Spannungszwischenkreises oder dem Nennstrom des Motors entspricht (je nachdem, welcher kleiner ist).

(Gleich. 5)

Strommessung mit einfacher Brücke:

Die Strommessung mit einfacher Brücke ist ein sehr beliebter Ansatz für Anwendungen, bei denen der Betrieb ohne Sensoren erforderlich ist und die Leistung zwischen etwa 10 Watt und mehreren Tausend Watt liegt. Sie stellt eine deutliche Reduktion der Materialkosten dar. Ein weiterer Vorteil dieser Methode liegt darin, dass die Sorge entfällt, die ADC-Signalpfade genau aufeinander abzustimmen (2- oder 3-Phasen-Stromabtastung), weil alle Strommessungen mit demselben ADC-Kanal erfolgen. Im nächsten Abschnitt wird erklärt, warum bei der SVM die Stromstärke gemessen werden muss.

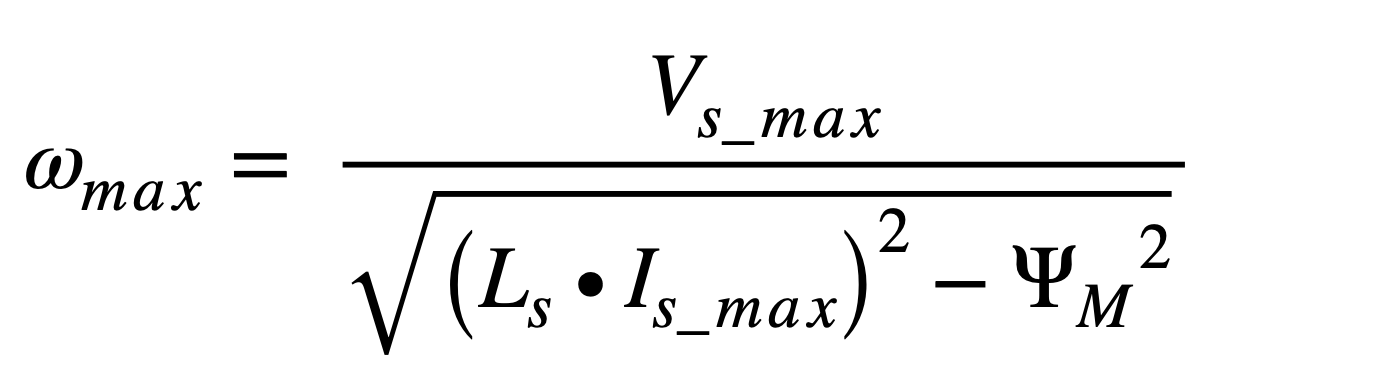

Abb. 12 zeigt ein Beispiel für SVM-Modulation mit zentral ausgerichteter PWM für den Übergang von Vektor V5 "011" zu V4 "001". Innerhalb dieses Vektors sind die Phasenströme u und v negativ, während w positiv ist. Für jeden der Spannungszwischenkreis-Anschlüsse gilt, dass nur Strom fließt, wenn der jeweilige Low-Side-Schalter auf Durchgang geschaltet ist, z. B. während der Ergänzung der PWM-Periode (1-D). Die Summe der drei einzelnen Spannungszwischenkreis-Ströme entspricht daher dem Signal der einfachen Brücke. Wenn die Null-Vektoren "000" oder "111" angewandt werden, ergibt sich natürlich kein Signal.

Abb. 12: SVM mit zentral ausgerichteter PWM; Stromstärke der einfachen Brücke dargestellt für Sektor 5 bis 0.

Überwachung der Rotorposition:

Je mehr Kraft für eine Anwendung benötigt wird, desto höher sind die Anforderungen an die Leistung des Motors. Es fällt daher schwer, diese Kriterien mit normaler Modulation in sechs Schritten einzuhalten. Stattdessen müssen die Entwickler die SVM-Modulation wählen. Darüber hinaus erfordern diese Anwendungen aus Kostengründen oft den Betrieb ohne Sensoren. Weil beim SVM-Ansatz aber keine offenen Phasen auftreten, kann die direkte Messung der BEMF nicht mehr zur Bestimmung der präzisen Nulldurchgangszeitpunkte (ZC) verwendet werden.

In diesem Sinne wurden in der Forschung und Industrie viele Algorithmen zur geschätzten Bestimmung der Rotorposition entwickelt, um den Betrieb von Maschinen mit SVM-Modulation ohne Sensoren zu ermöglichen. Um diese Arten von Algorithmen auszuführen, müssen der Software die dynamischen Statorspannungen und -ströme sowie weitere elektrische Werte übergeben werden. Das ist der Grund, warum der vorangehende Abschnitt über die Messung mit einfacher Brücke so wichtig ist.

Die beliebteste der zahlreichen in der Fachliteratur beschriebenen Schätzungsmethoden basiert auf dem Spannungsmodell (manche Autoren bezeichnen es als Flusskalkulator). Dieses Modell basiert auf Statorspannungsgleichungen. Anhand der Statorspannungsgleichungen ist es möglich, den Rotorfluss zu berechnen, womit man die Winkelposition des Rotors bestimmen kann. Obwohl es sich dabei um einen relativ einfachen Algorithmus handelt, erzielt er gute Ergebnisse, vorausgesetzt, es gibt keine Zweifel bezüglich der Motorparameter und die Messungen des Stroms und der Spannung an der Maschine weisen nur geringfügige Fehler auf.

Probleme treten mit den traditionellen Methoden für die Ansteuerung ohne Sensoren hauptsächlich bei geringen Drehzahlen oder beim Anfahren auf. Weil die Gleichungen vom Fluss abhäng sind und die BEMF in diesen Situationen zu gering ist, tragen die Messfehler dazu bei, den Signalrauschabstand (SNR) zu verschlechtern. Um diese Limitation zu überwinden, wurden viele Verbesserungen oder Erweiterungen vorgeschlagen, um hybride Schätzungen umzusetzen, wobei die eine für niedrige Drehzahlen und die andere für hohe Drehzahlen dient, ja sogar unterschiedliche Typen von Algorithmen wurden getestet.

Schrittmotoren

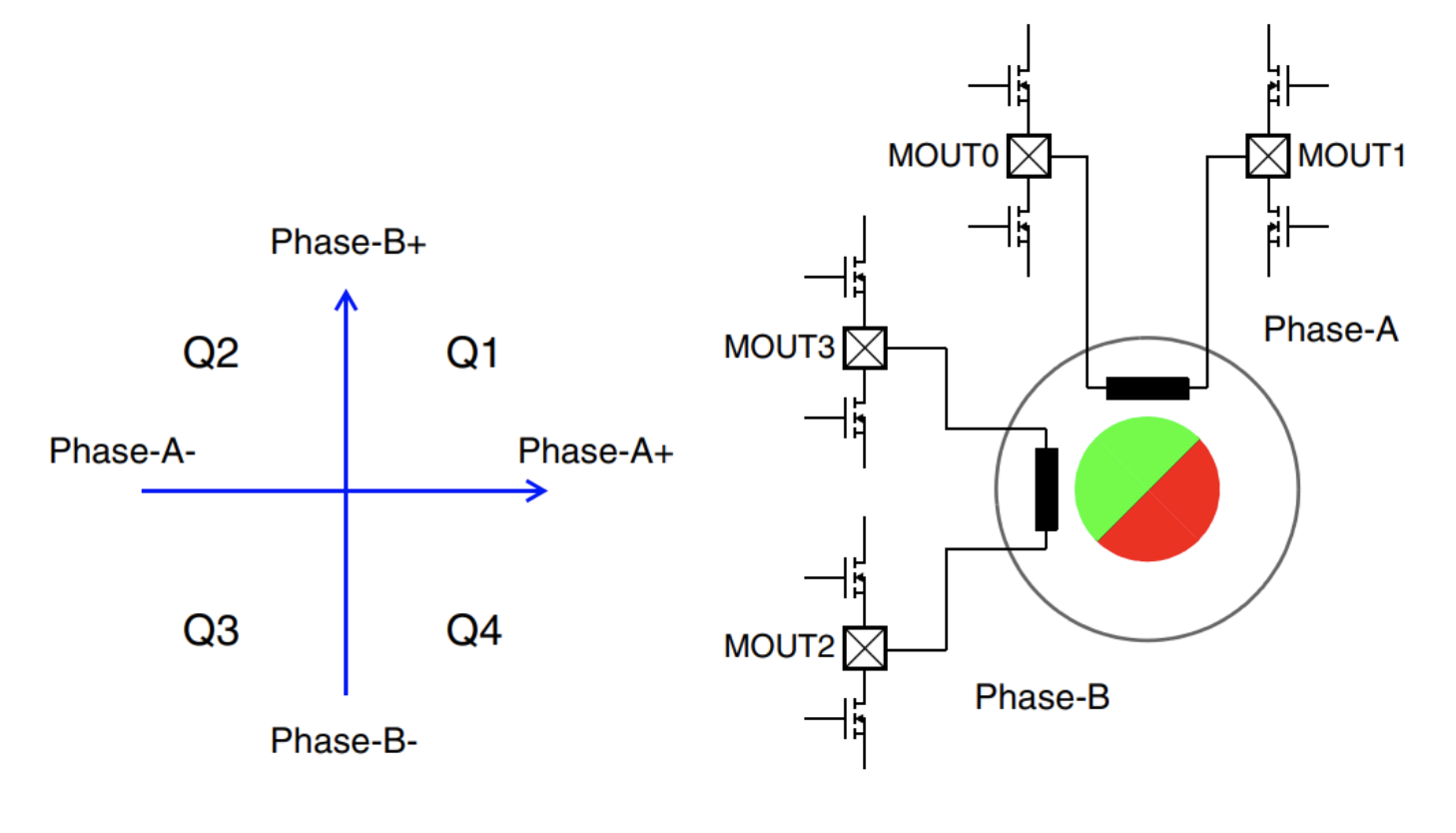

Bei den Schrittmotoren, eine Untergruppe der BLDC-Motoren, ist eine vollständige Umdrehung in inkrementelle Schritte aufgeteilt. Bipolare Schrittmotoren mit zwei Phasen, deren Wicklungen mit einer H-Brücke verschaltet sind, ermöglichen ein präzises Positionieren. Schrittmotoren lassen sich darüber hinaus in unterschiedlichen Schrittmodi ansteuern, darunter Vollschritt, Halbschritt, skalierter Halbschritt und Mikroschritt, wobei jeder dieser Modi sich auf Drehmoment, Präzision und Bewegung auswirkt.

Abb. 6: Schaltkreis des bipolaren Schrittmotors

Schrittmodi: Merkmale der Modi Vollschritt, Halbschritt, skalierter Halbschritt und Mikroschritt

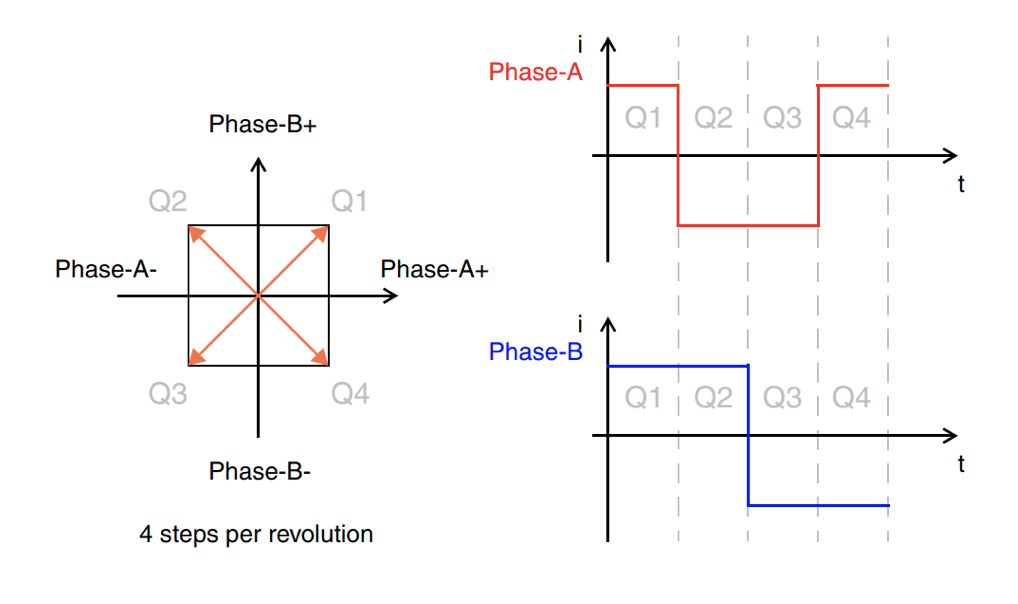

Schrittmotoren lassen sich in verschiedenen Schrittmodi betreiben, die durch die Anzahl der Pulse von der Steuerung bestimmt werden.

Im Vollschrittmodus führen beide Phasen Strom, was vier Schritte pro elektrischer Umdrehung ergibt.

Abb. 7: Vollschrittmodus

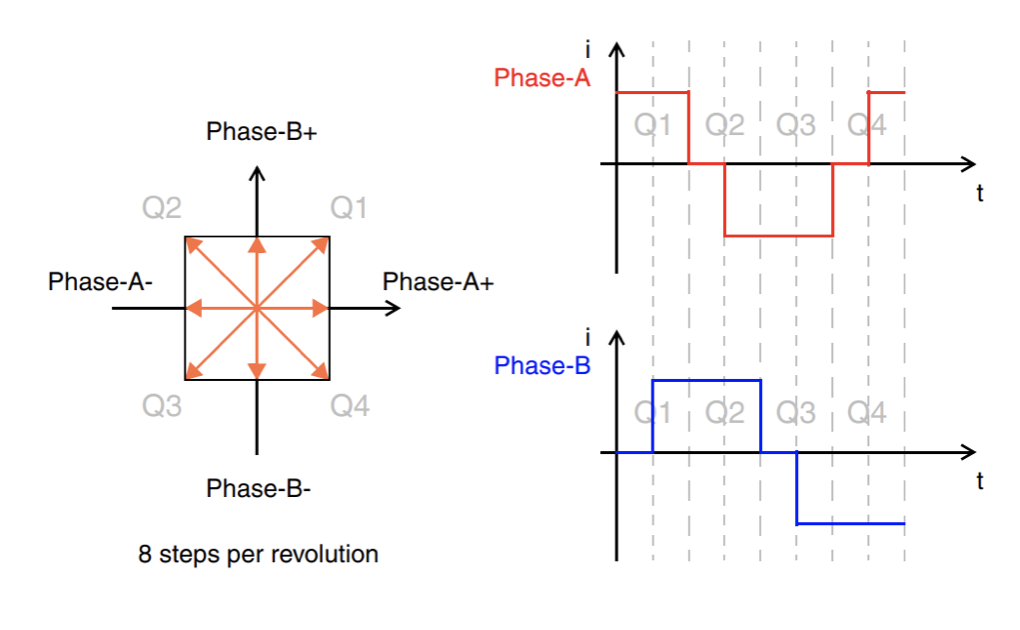

Im Halbschrittmodus wird ein zusätzlicher Schritt zwischen den Vollschritten eingefügt, was acht Schritte pro Umdrehung ergibt.

Abb. 8: Halbschrittmodus

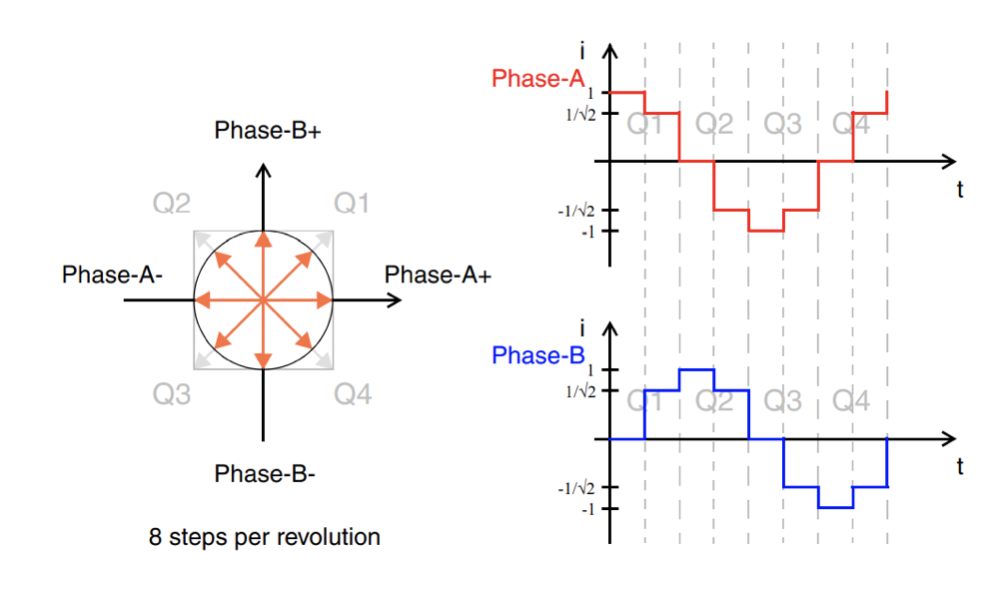

Beim skalierten Halbschrittmodus werden die Stromvektoren bei den Zwischenschritten angepasst, um die Drehmomentwelligkeit zu reduzieren.

Abb. 9: Skalierter Halbschrittmodus

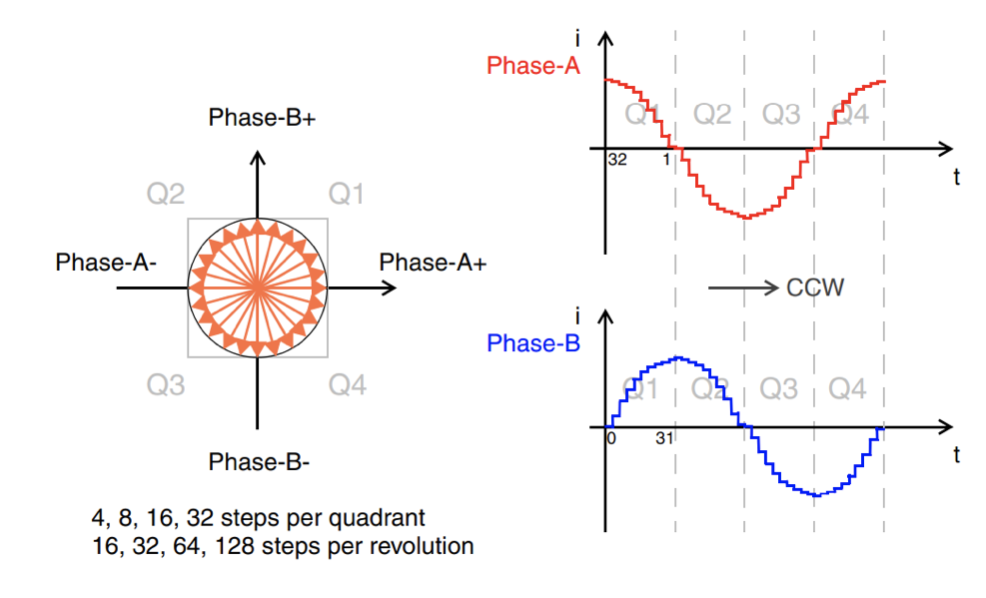

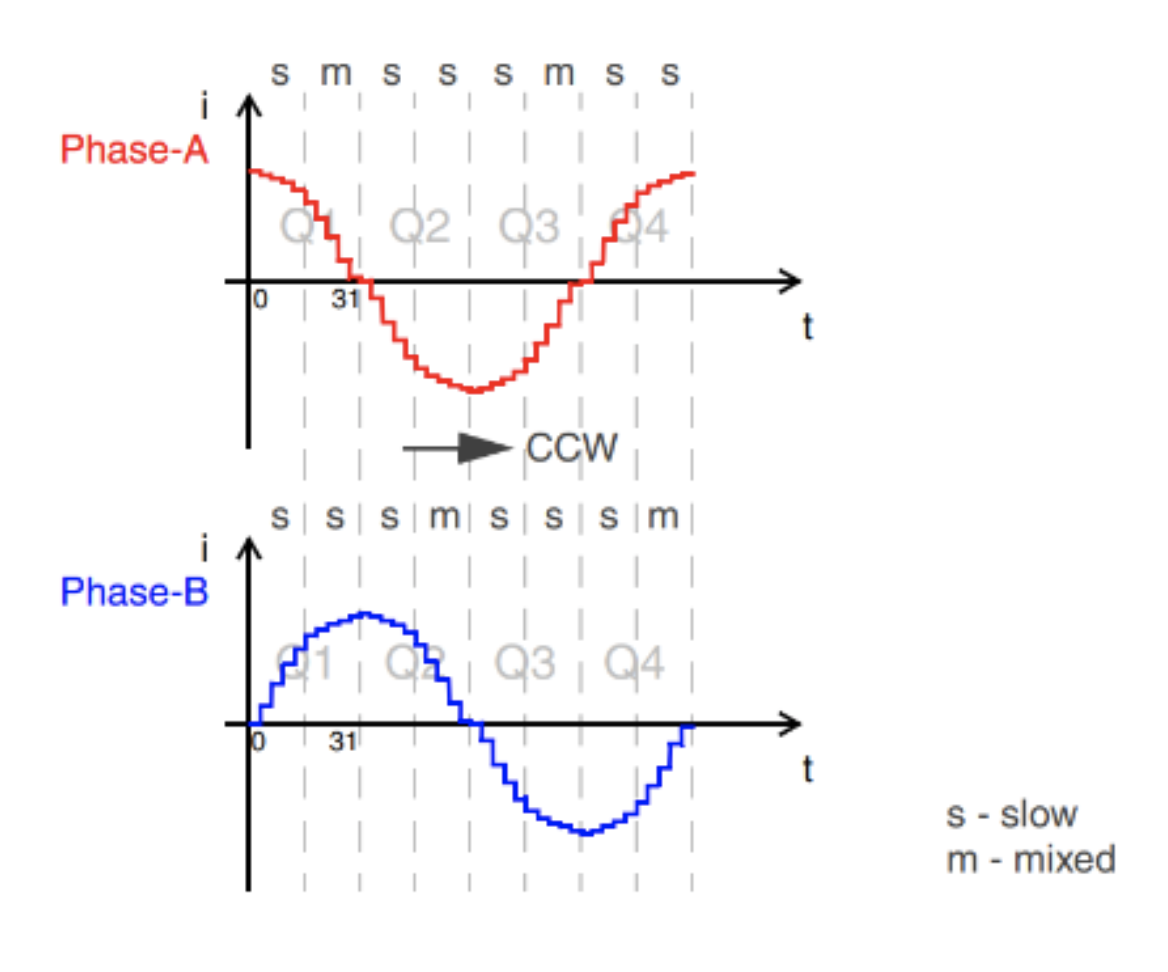

Im Mikroschrittmodus wird der Strom in Sinus-/Kosinusform variiert, was vielseitige Vektorvarianten ergibt, die eine Auflösung von bis zu 32 Mikroschritten pro Vollschritt und Quadrant ermöglichen. Die Auflösung der Mikroschritte wird von einer Sinustabelle in der Software bestimmt, was eine präzise Steuerung mit verschiedenen Schrittweiten ermöglicht.

Abb. 10: Mikroschrittmodus

Abklingen des Stromflusses: Verwaltung des Abklingens des Stromflusses für optimale Leistung im Mikroschrittmodus

Um über den gesamten Drehzahlbereich des Motors eine Stromkurve in Sinusform für den Mikroschrittmodus zu erhalten, ist es von entscheidender Bedeutung, das Abklingen des Stromflusses wirksam zu steuern. Ziel ist es dabei, die Stromwelligkeit zu minimieren, um Störemissionen und den akustischen Geräuschpegel zu reduzieren. Dieser Ansatz umfasst die Anpassung der Strategie für das Abklingen des Stromflusses auf Grundlage der Drehzahlen und Stromstärken.

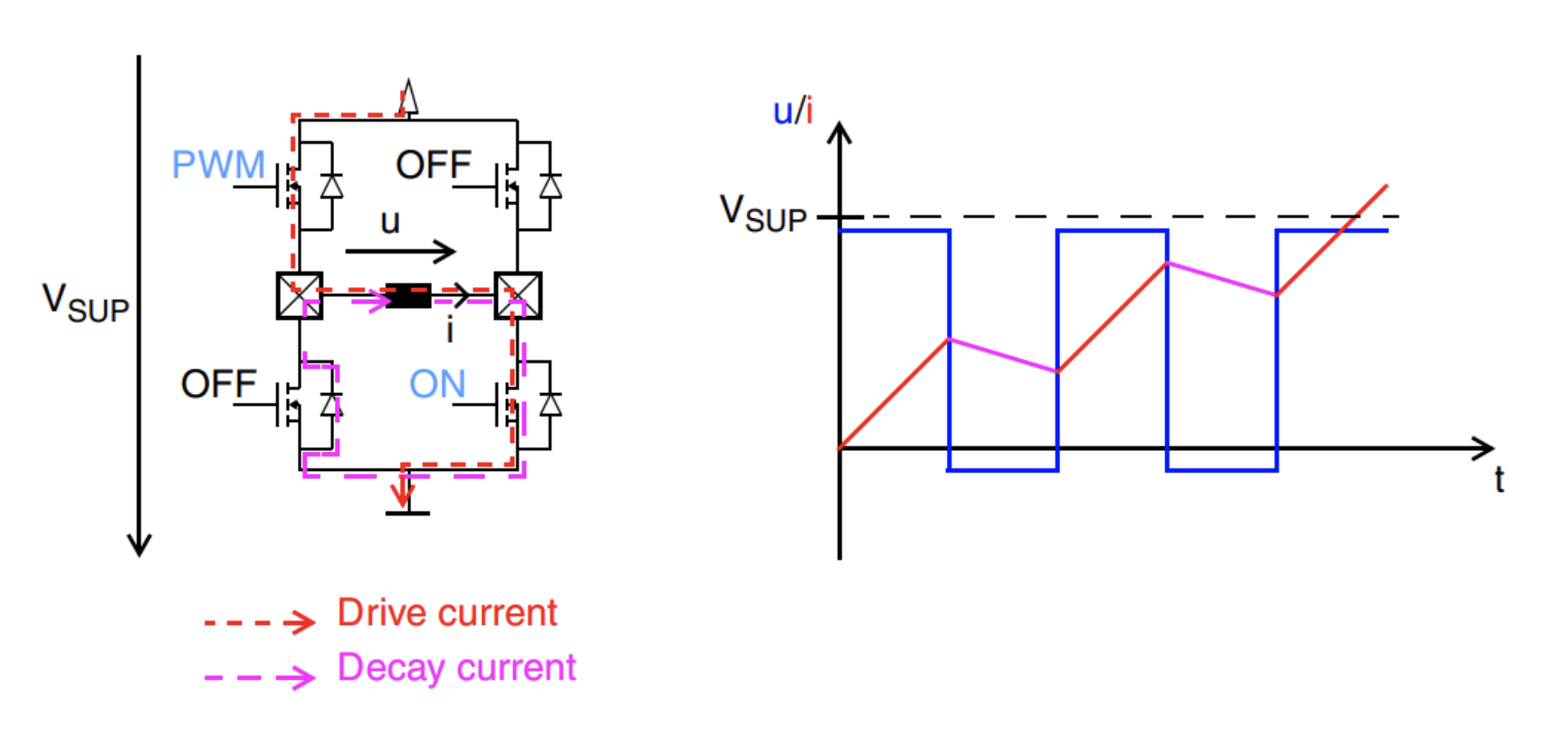

Bei geringen Drehzahlen und niedrigen Strömen wird ein asynchrones, langsames Abklingen bevorzugt. Wenn einer der Halbleiterschalter in der H-Bridge offen geschaltet wird, dann fließt der vorhandene Strom durch die Diode des gegenüberliegenden Schalters in den gleichen Anschluss. Dieser Modus des Abklingens ist besonders wirksam für steigende oder sinkende Ströme bei niedrigen Drehzahlen und geringen Stromstärken.

Abb. 12: Asynchrones langsames Abklingen

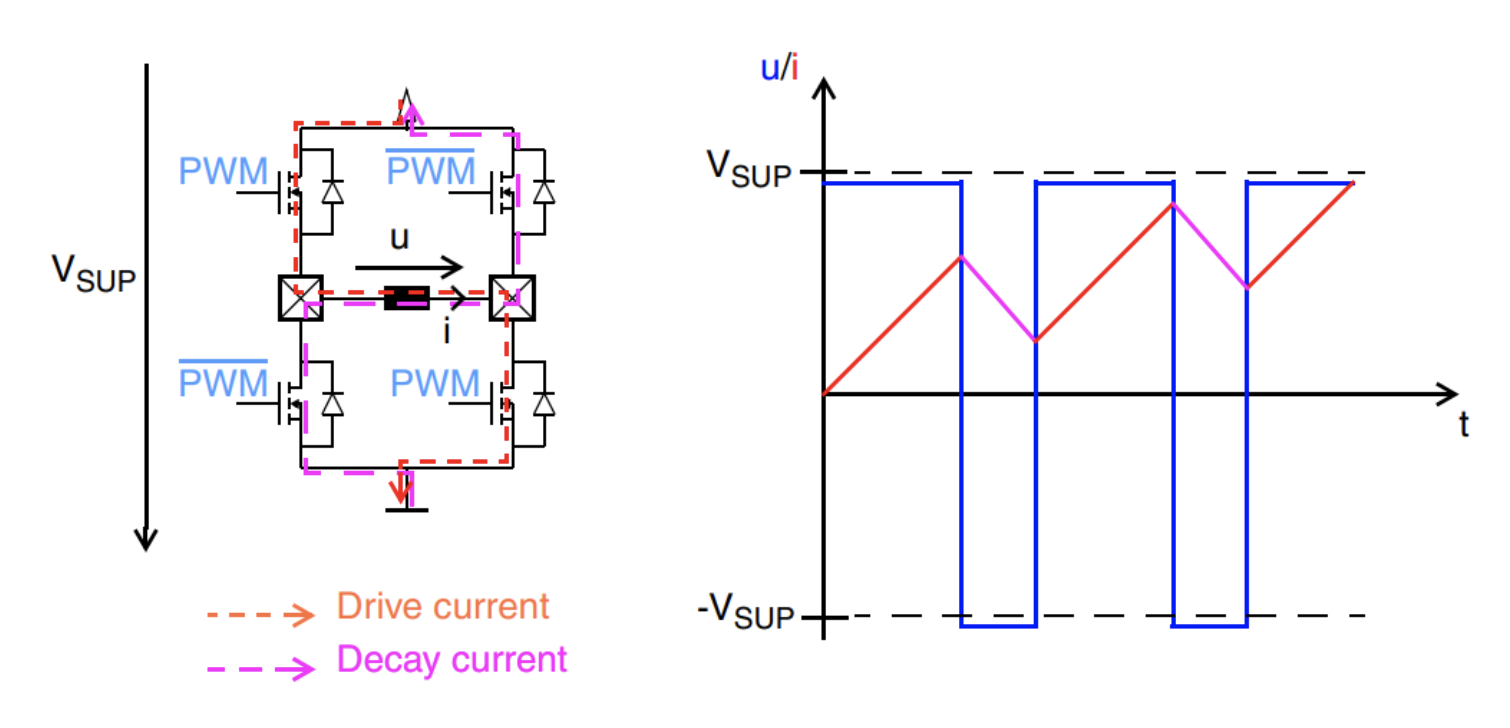

Für Situationen, in denen hohe Drehzahlen und hohe Stromstärken vorliegen, eignet sich am besten das synchrone, schnelle Abklingen. In diesem Modus werden beide stromführenden Halbleiterschalter in der H-Brücke simultan offen geschaltet und die gegenüberliegenden Schalter der jeweiligen Anschlüsse werden geschlossen. Der vorhandene Strom fließt dann über die geschlossenen Schalter in die Stromquelle zurück. Diese Art des Abklingens eignet sich gut für Situationen, in denen der Strom bei hohen Drehzahlen und Stromstärken absinkt.

Abb. 13: Synchrones schnelles Abklingen

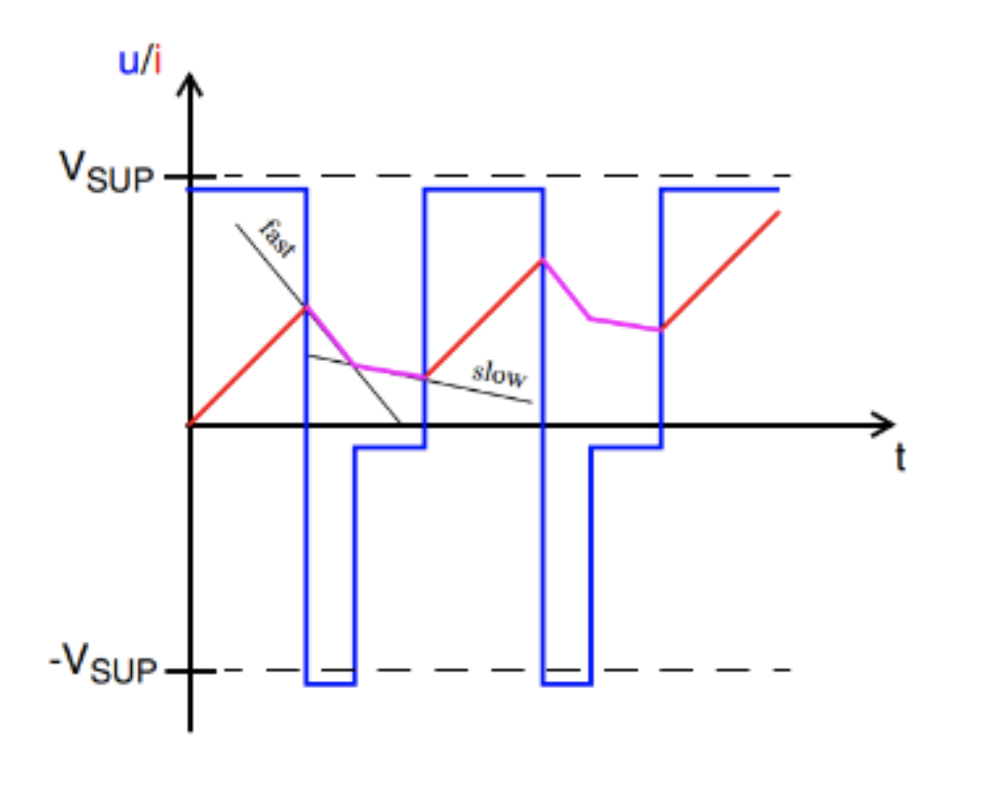

In Situationen, wo Motordrehzahl und Stromstärke variabel sind, ist das gemischte Abklingen, eine Kombination von schnellem und langsamem Abklingen, besonders effektiv. Dieser Ansatz besteht darin, zuerst synchrones, schnelles Abklingen und dann asynchrones, langsames Abklingen innerhalb desselben PWM-Zyklus einzusetzen. Das Verhältnis zwischen langsamem und schnellem Abklingen kann an die aktuelle Stromstärke und Motordrehzahl angepasst werden. Gemischtes Abklingen ist der bevorzugte Modus, um den Stromfluss bei mittleren bis hohen Drehzahlen und hohen bis geringen Stromstärken abzusenken.

Abb. 14: Gemischtes abklingen

Abb. 15: Beispiel für die Verwendung von langsamem und gemischtem Abklingen im Mikrochrittmodus

Indem per Software ein fixes Verhältnis zwischen der Anwendung von schnellem und langsamem Abklingen eingerichtet wird, ist es möglich, optimale Leistung zu erreichen. Außerdem verhindert ein sorgfältig gewählter Stromschwellenwert die Umkehrung der Drehrichtung bei niedrigen Stromstärken und langsamem Abklingen, sobald der eingestellte Strom unterhalb diese Grenze fällt.

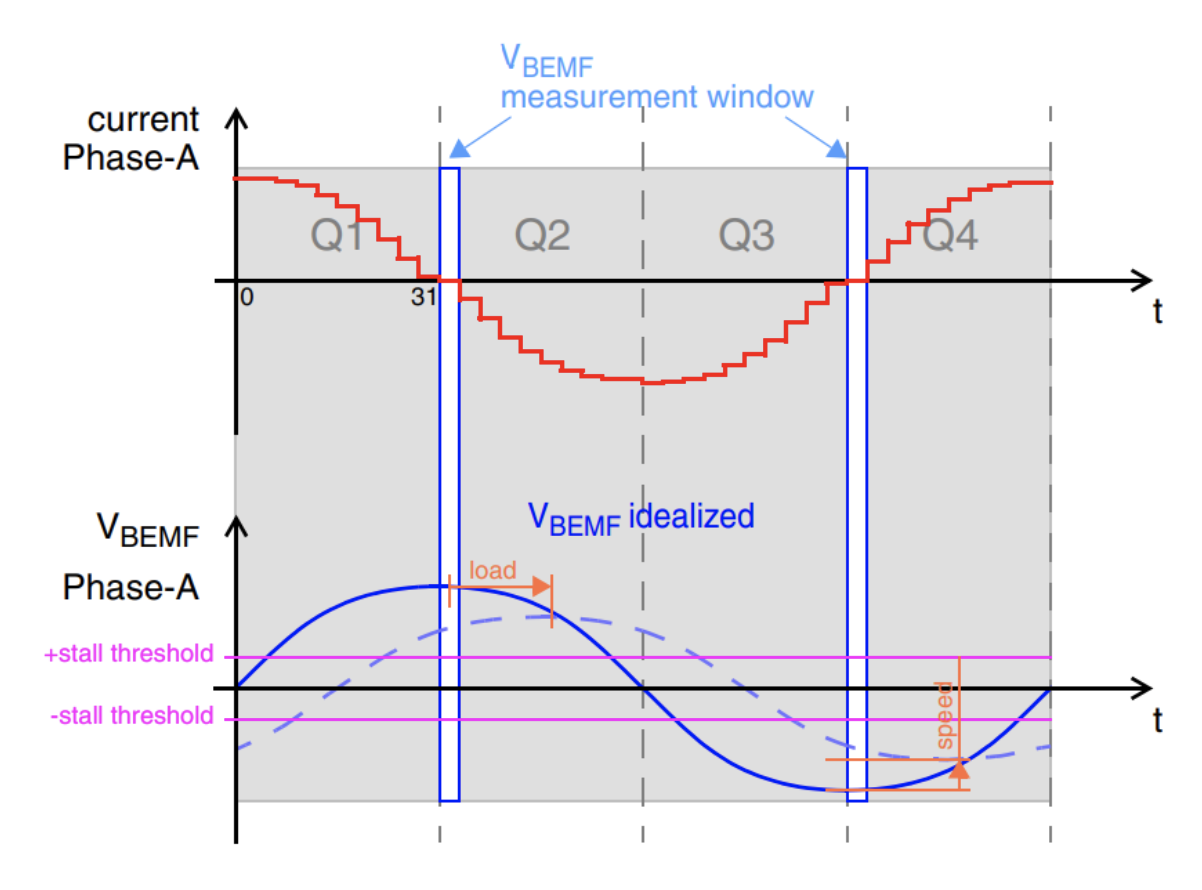

Stillstanderkennung: Überwachung der BEMF-Spannung zur Stillstanderkennung und Vorbeugung des Verlusts von Schritten

Die Stillstanderkennung ist anhand der Messung der BEMF-Spannung möglich, insbesondere im Mikroschrittmodus. In diesem Modus ist die BEMF-Spannung proportional zur Motordrehzahl, wodurch es ganz direkt möglich ist, zu prüfen, ob der Motor läuft. Weil aber diese Messung nur möglich ist, wenn eine der Phasen stromlos ist, schränkt dies die Kontinuität der Überwachung der BEMF-Spannung merkbar ein. In einem hypothetischen idealen Szenario ohne Lasten und Verluste ist die BEMF-Spannungsspitze am Phasenstrom bei Nulldurchgang ausgerichtet. Unter realen Bedingungen mit vorhandener Last gibt es eine Verzögerung zwischen dem Rotor und dem Statorfeld, wodurch eine lastabhängige Phasenverschiebung auftritt. Diese Verzögerung führt zu der Verschiebung der BEMF-Spannungskurve von der Spitze, die Null Drehmoment anzeigt, zum Nulldurchgangspunkt, der Stillstandsdrehmoment anzeigt. Diese Verschiebung bezeichnet den Punkt des Stillstands und Schrittverlusts.

Abb. 17: Messung von VBEMF zur Stillstanderkennung

Schlussfolgerung

Eine effiziente Steuerung von Gleichstrommotoren ist fundamental wichtig bei den unterschiedlichsten Anwendungen. Das Verständnis der Feinheiten für BDC-, BLDC- und Schrittmotoren sowie der fortgeschrittenen Steuerungstechniken, stellt optimale Leistung und Lebensdauer sicher. Eingebettete Systeme, wie zum Beispiel die HVC 5x-Familie von Micronas, bieten sich als ausgefeilte Lösungen für eine präzise und zuverlässige Motorsteuerung an.