电机控制的高级技术

电动机在各种应用中发挥着关键作用,可将电能转化为机械能。有效的电机控制至关重要,需要使用智能执行器或电机控制器。本文将深入介绍直流电机控制的复杂性,并深入研究有刷直流(BDC)、无刷直流(BLDC)和步进电机。

有刷直流电机(BDC)

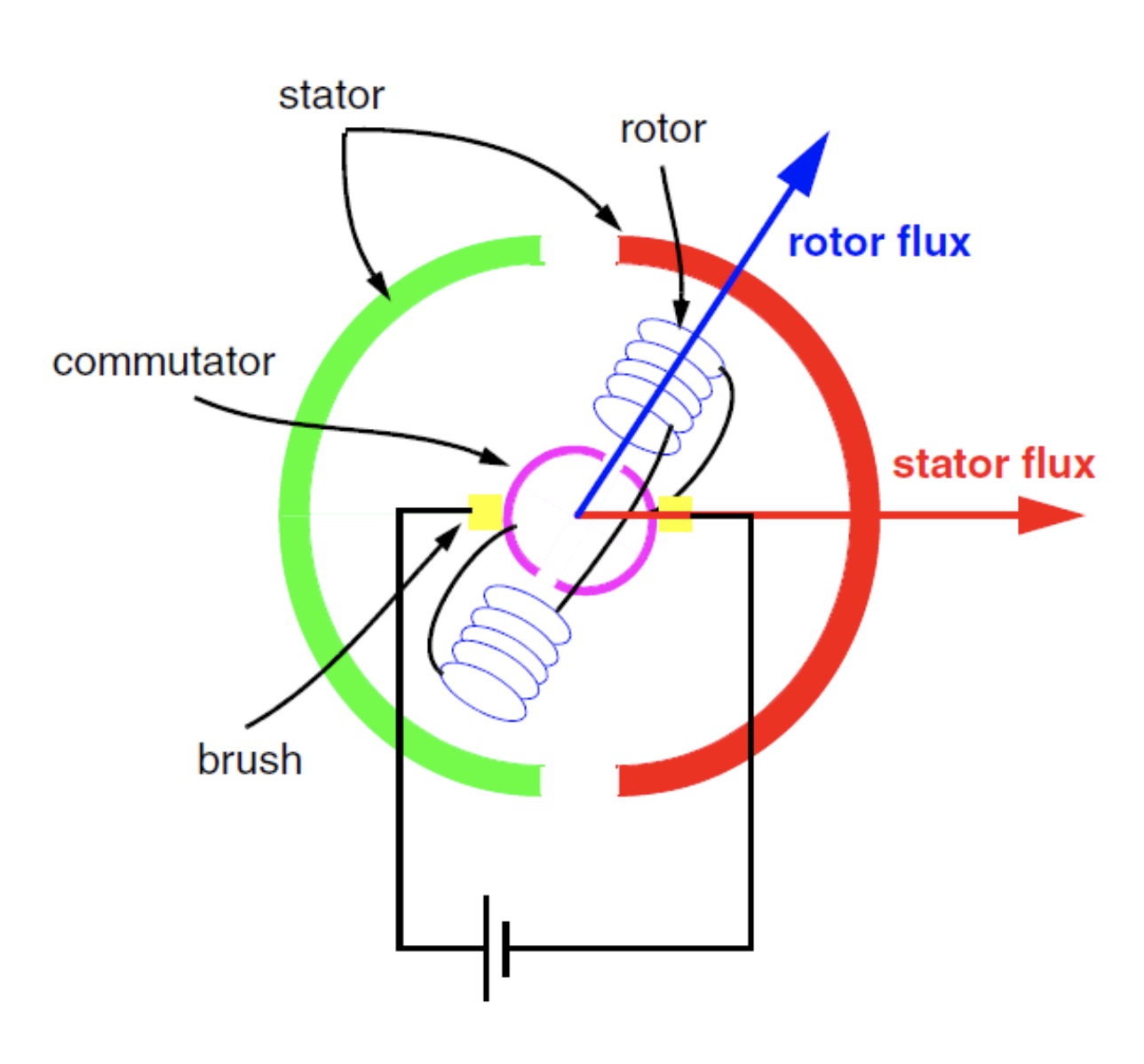

在工业和汽车应用中普遍存在的 BDC 电机依赖刷子进行换流。BDC 电机由定子、转子、刷子和整流子组成,可提供简单且成比例的速度和扭矩控制。不过,其寿命取决于负载、电流和振动等因素。

隐患在于,刷子会随着时间的推移而磨损,并需要维护。此外,整流子和刷子会产生电尖峰,因此禁止在工作环境存在易燃气体或存在火灾危险的应用中使用。图 1 显示了 BDC 电机磁通方案,其中整流子和刷子会机械管理电机磁通方向,以保持转子移动。

图 1:BDC 电机磁通方案。

尽管容易产生维护(或更换)成本,但由于其吸引人的价格和简便的操作,BDC 电机长期以来一直是汽车市场中小型执行器的首选解决方案,不过值得注意的是,随着越来越多的公司转向 BLDC 电机,这种价格优势不再始终成立。

对于这类机器而言,为了控制扭矩,只需调整施加的电压即可。因此推导出的最基本的控制方法形式,称为 V/f。这种方法假设气隙磁通恒定,并将电机速度和电机电压线性关联。此类控制可以利用以下调制。

脉宽调制(PWM):

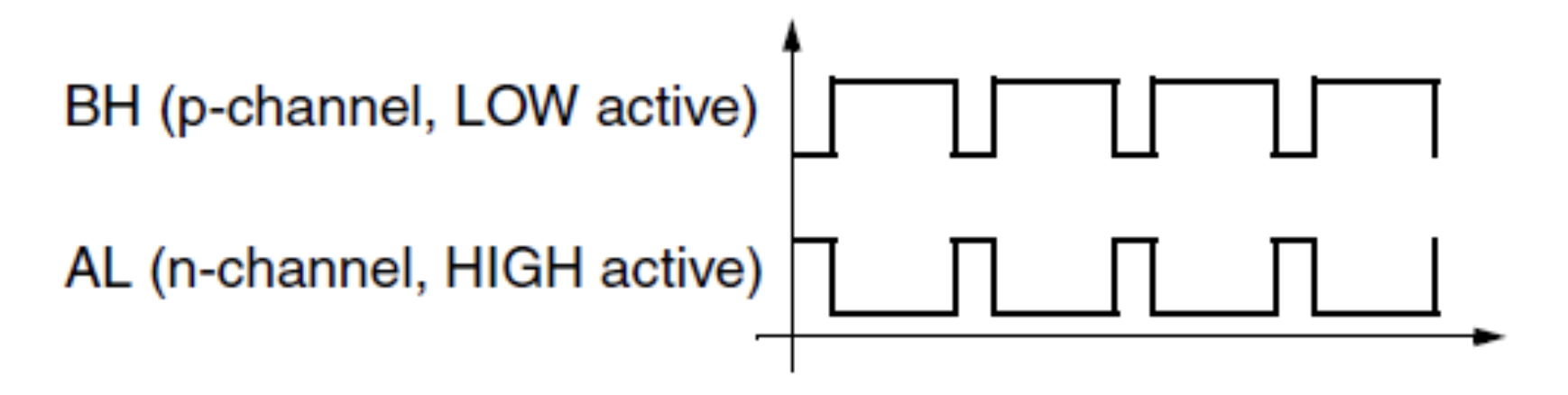

电动机扭矩与电流成正比,通过脉宽调制(PWM)调节电压来进行控制。高边 MOS(p 通道)为低电位有效,需要低电压才能激活。低边 MOS(n 通道)为高电位有效,需要高电压才能激活。具有相同 PWM 曲线的相反的 MOSFET,其同步需要反相逻辑。

图 2 所示的示例中,电动机 B 相位被负激活,而 A 相位被正激活,具备 20% 的脉宽调制占空比。

图 2:使用 P/N 通道半桥在电机相位激活期间实现输出反相逻辑。

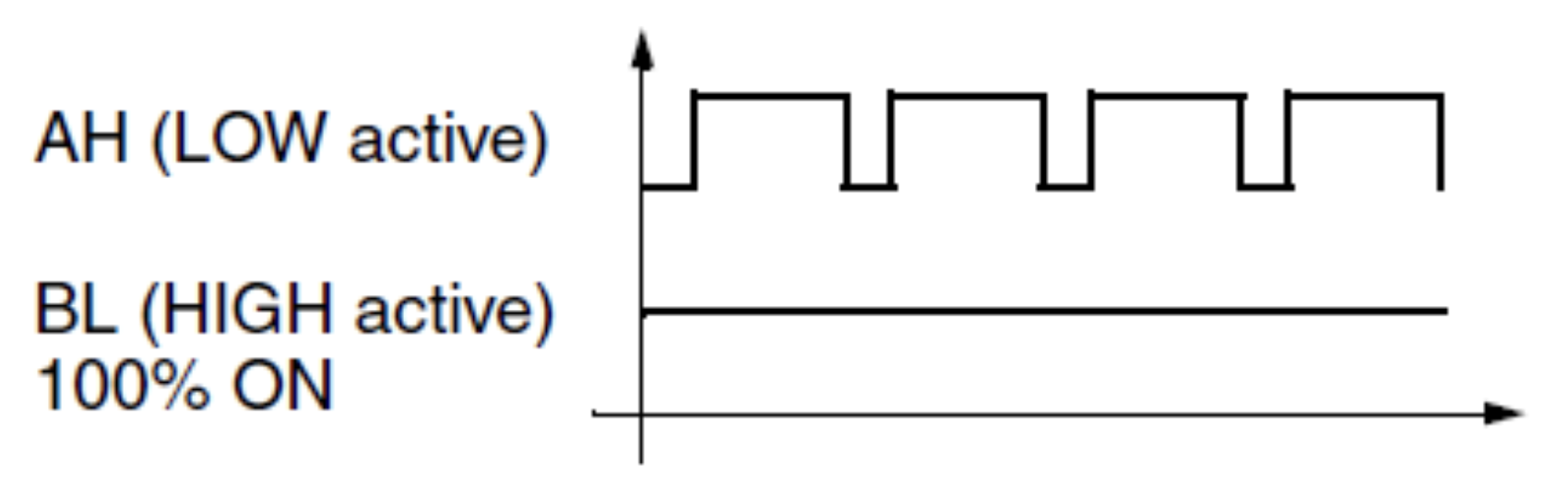

为电动机相位通电的替代方法包括在整个持续时间内保持一个 MOSFET 100% 激活,并仅对另一个 MOSFET 应用 PWM 曲线。图 3 所示的这种技术也可以反向应用,其中 AH 已 100% 激活,BL 由 PWM 信号控制。

图 3:低边 MOSFET 100% 激活,而 HS 开关负责 PWM 调节。

无刷直流电机(BLDC)

BLDC 电机采用电子换流且无刷,具有高可靠性和高效率。转子上的磁铁、通电的定子线圈和电子换流有助于精确的扭矩控制。无滑动接触可以延长电机的寿命,而滚珠轴承是限制因素。

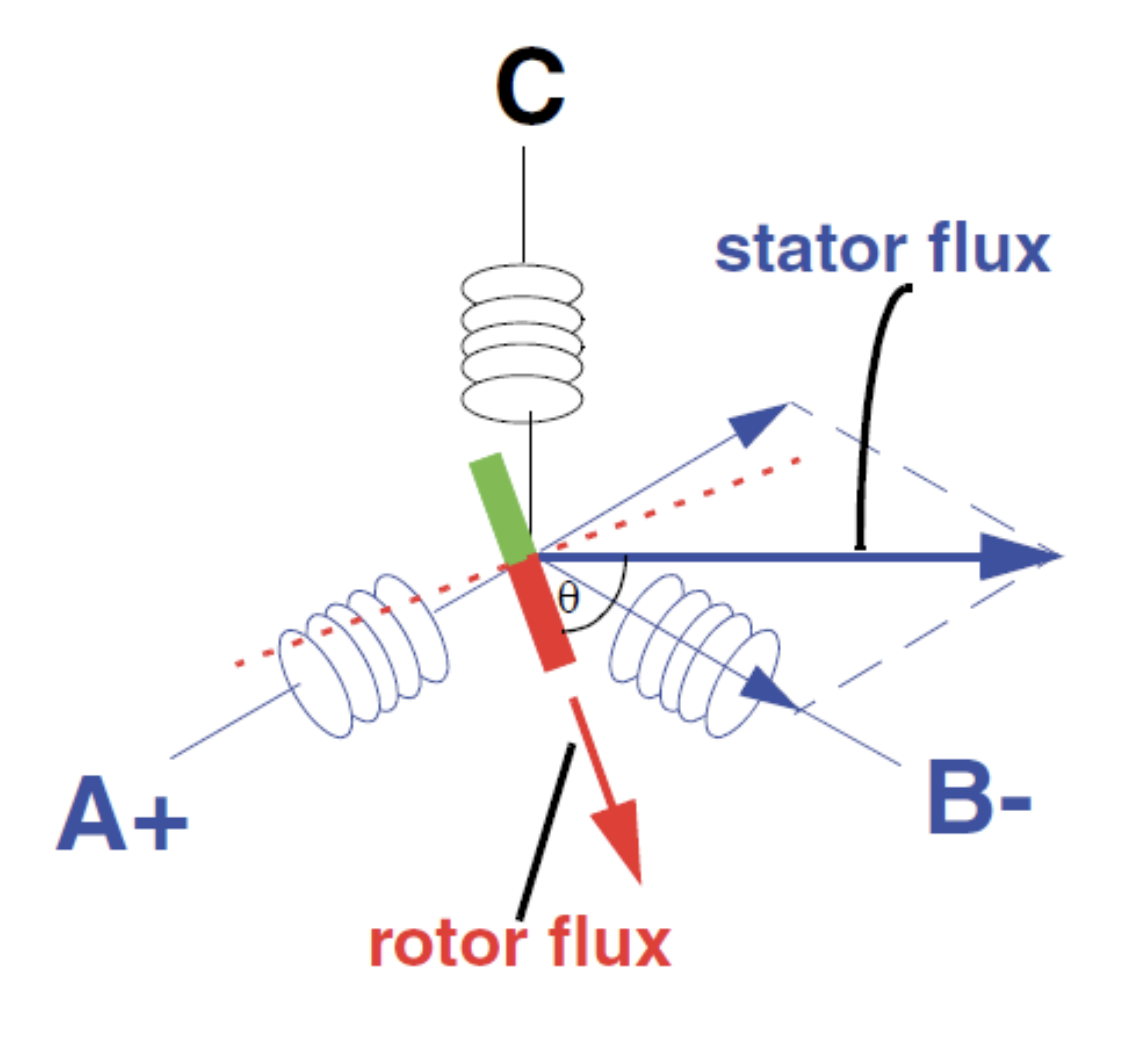

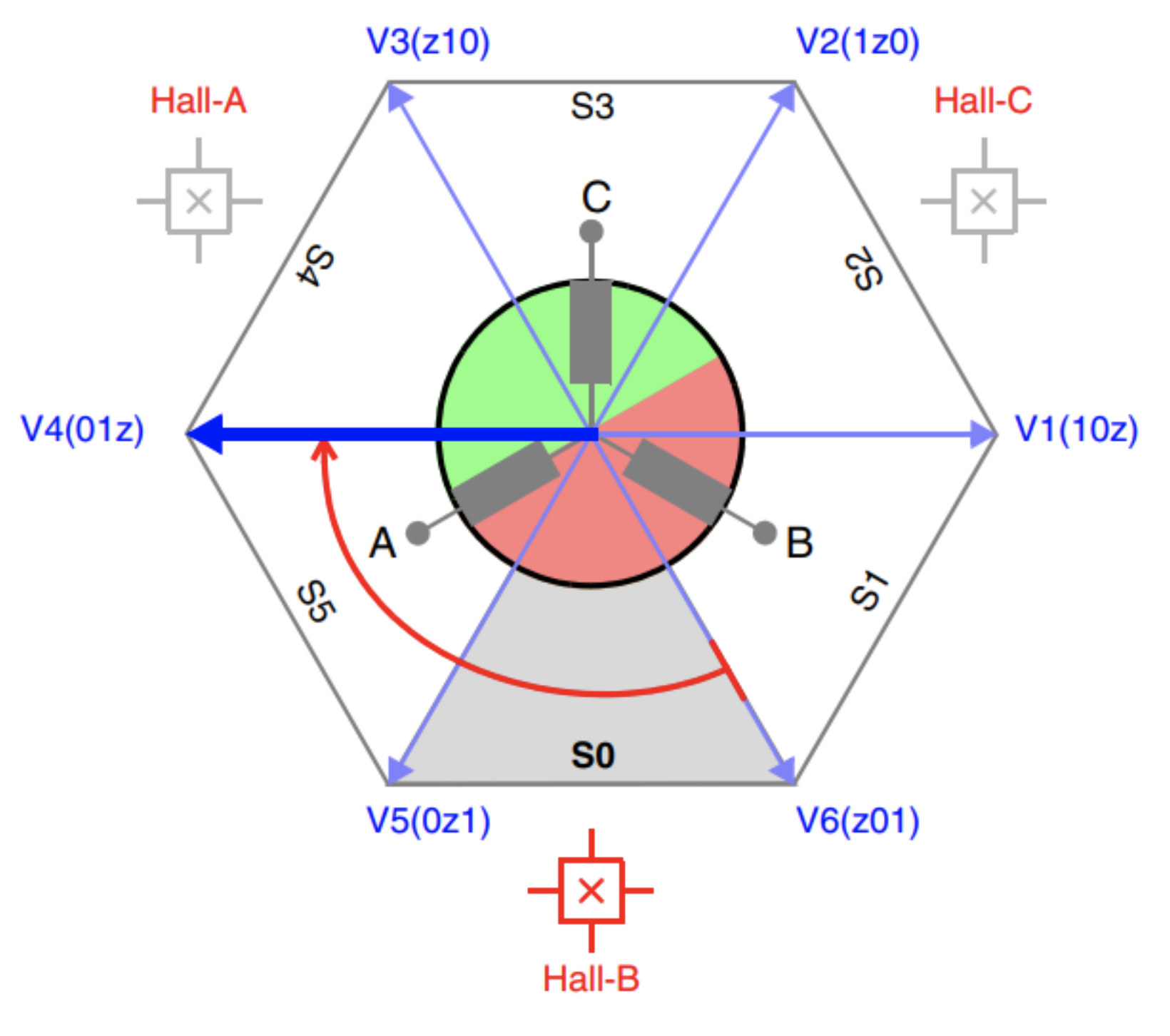

如前所述,在这种情况下,电子整流子是必须的,因为 BLDC 电机没有整流子和刷子。如图 4 所示,定子磁通应由适当的电压矢量产生,其方式是磁铁产生的转子磁通跟随电压矢量。

本示例中,相位 A 正激活,相位 B 负激活,相位 C 保持开启,导致电机逆时针旋转(假设为前进方向)。这就导向了六步换相的解释。

图 4:电机磁通方案,3 相 BLDC 电机

六步换相:

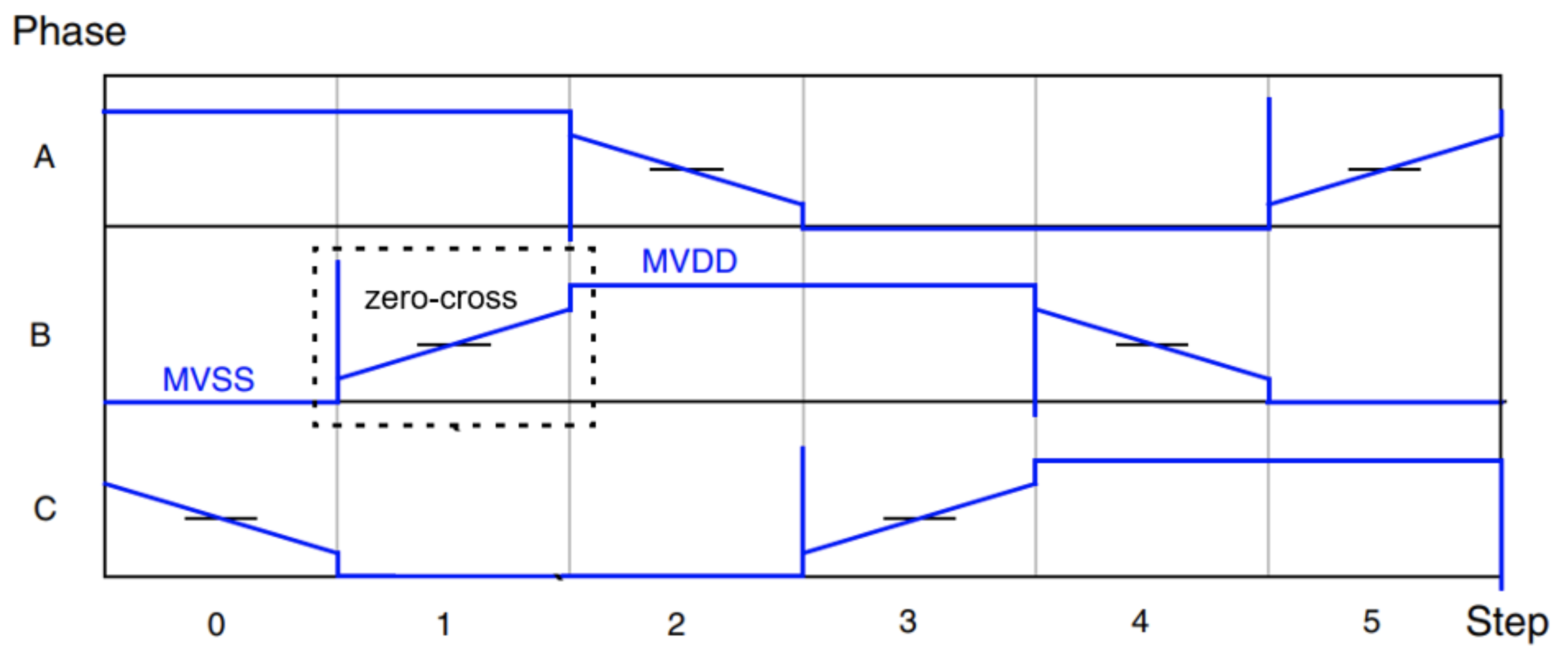

六步换相技术涉及一次为两个相位通电,同时在三相电机中保持第三相悬空(Hi-Z)。这种调制通常与 BLDC 电机结合部署,BLDC 电机非常适合此目的。由于六步换相的调制特性,人们发现,将 BLDC 的反电动势(BEMF)修改为梯形(而不是曲线形)将产生更稳定的扭矩,波纹更小(波动)。

图 5 展示了六步调制的换相矢量图。根据电机磁通位置落入六边形的哪个区域,选择合适的电压矢量。本示例描绘了顺时针旋转。如果选择了分区 0,则将应用矢量 V4。这会导致转子和定子磁通之间产生 120°的移相。矢量长度(振幅)由 PWM 的占空比控制。

了解电机磁通方向(转子位置)对于最佳性能至关重要,BLDC 电机通常会为此使用集成传感器或外部位置传感器。特殊技术(例如读取 BEMF)还可以通过过零点(ZC)检测转子位置,而无需传感器。

图 5:六步调制的换相矢量图表。

无感六步(ZC 检测):

六步调制的固有特征可支持直接感测悬空相位,从而使控制器能够检测到 ZC 瞬间。这个概念需要一台具备 Y 形连接的定子线圈才能工作。公共模式电压相当于中性点,并用作以悬空相位为输入的比较器电路的参考。每当悬空相位电压与虚拟中性点电压交叉时,即称为发生 ZC。每个分区都有一个预定义的模式,以实现正确的六步换相序列。只要将正确的悬空相位多路复用到单个比较器上,就足够了。

图 6 描绘了 CCW 序列,并突出显示了分区 1 内转变的(ZC)瞬间。例如,如果在分区 1 中检测到相位 B 的 Zc,则算法知道 30 个电度后它应该让分区换流(电子换流),并将施加的电压分量从“1z0”更改为“z10”。

图 6:六步 CW 换相序列。

空间矢量调制(SVM):

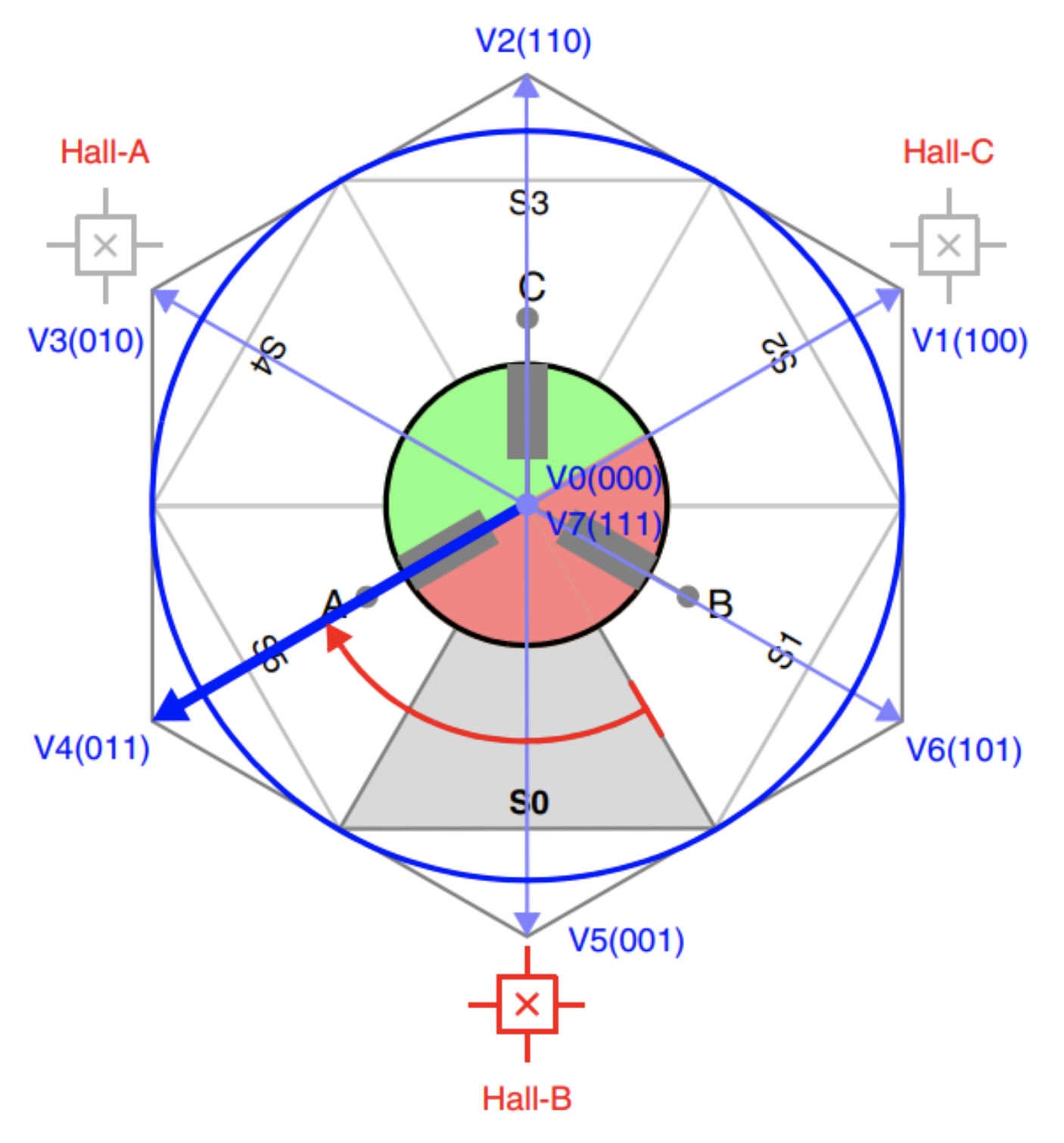

空间矢量调制(SVM)是一种用于通过三相电压源逆变器(VSI)产生曲线形状电压的技术。SVM 通常用于驱动 AC 感应电机、无刷直流电机(BLDC)和永磁同步电机(PMSM)。图 7 显示了顺时针旋转的示例。如果使用 SVM 输入了分区 0,那么也将应用 V4。但这会导致 90°的移相。

图 7:空间矢量调制的换相矢量图。

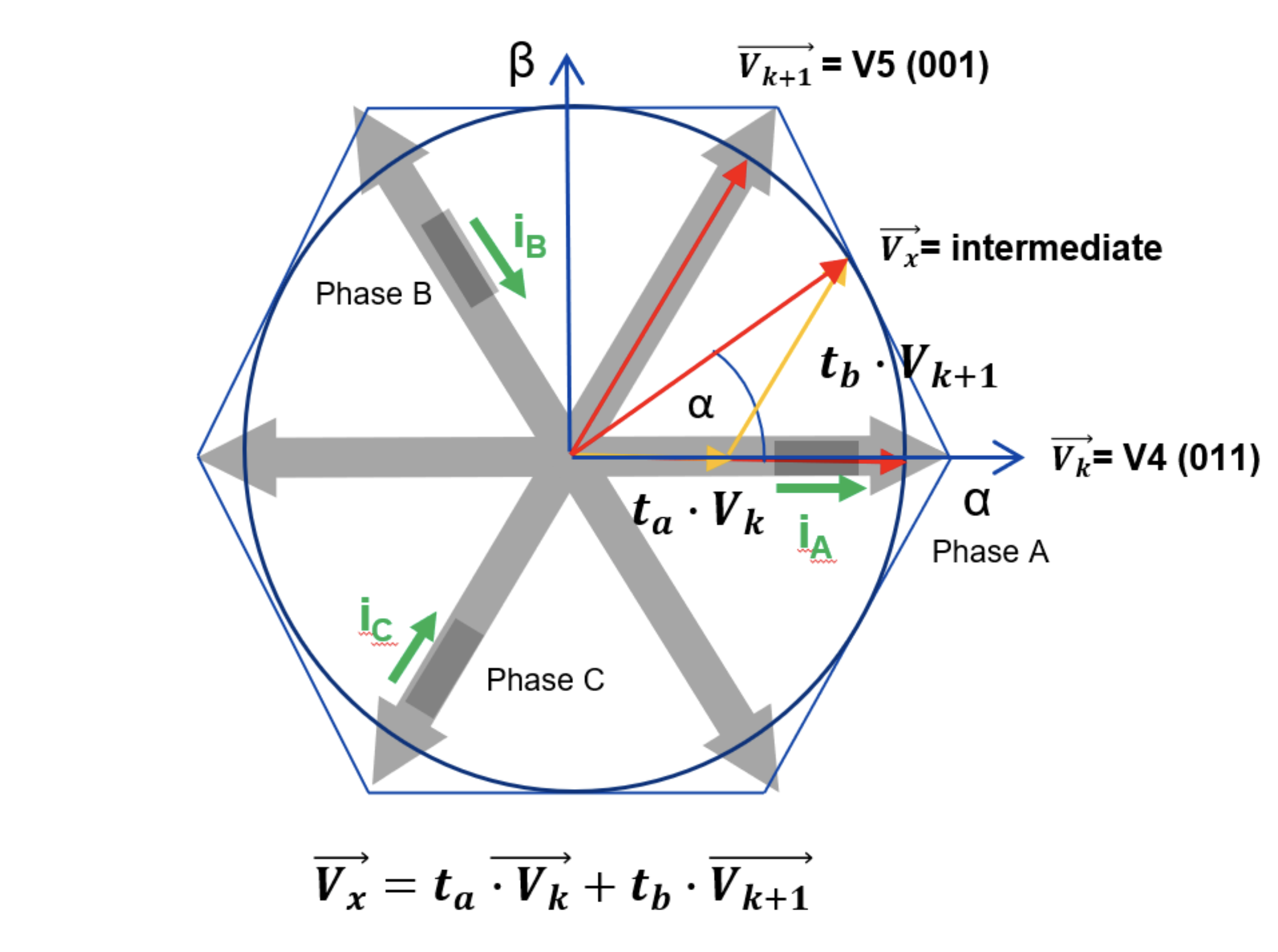

通过六步换相,定子磁场和转子磁场之间的移相仅维持 60°步。而利用 SVM,两个相邻矢量被时分复用,以便创建中间(平均)矢量。通过中间矢量,可以更精细地合成定子磁通方向,因而使 SVM 成为与高级控制方案配合使用的更合适的调制算法。

图 8 显示了中间矢量的结构。可以通过复用两个相邻矢量的分量 Vk and Vk+1 来调整图 7 中矢量Vx 的方向。该矢量的绝对值(振幅)由零矢量 Vz (“000”或“111”)进行调整,这与方向不相关。停留时间 tz' 越短,矢量振幅越高。在六边形中的任何位置,中间矢量都可以通过 (n - 1) · π/3 引用回到第一个分区。

图 8:从 S5(V4)到 S0(V5)的中间矢量的 SVM 结构。

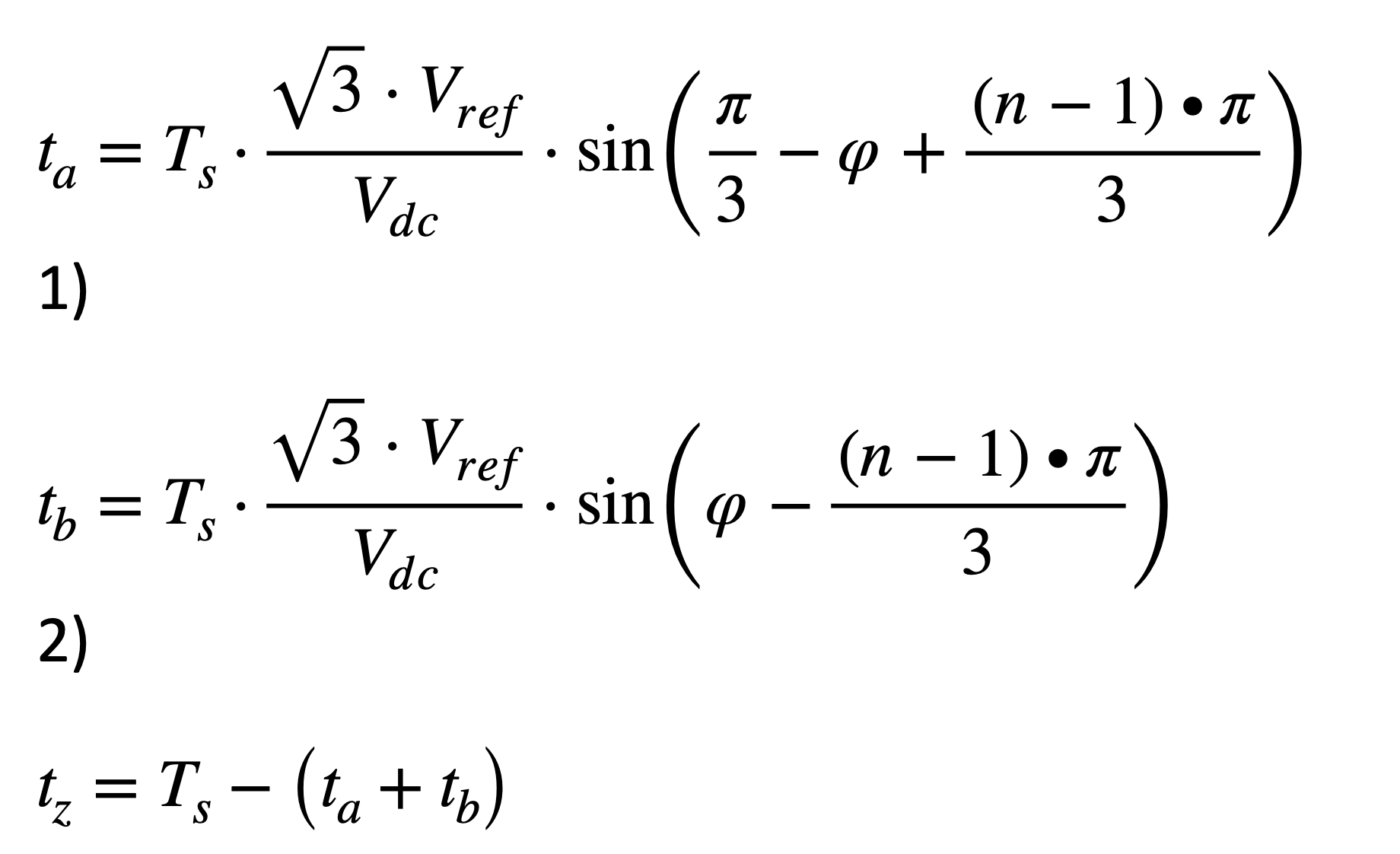

以下方程可用于根据实轴和虚轴上的电压矢量投影计算停留时间,如下所示(有效区间 ![]() ):

):

(方程1) (方程2) (方程3)

磁场定向控制(FOC):

磁场定向控制(FOC)可以理解为电机扭矩的瞬时调节。瞬时扭矩方程是磁链矢量和电机电流矢量的函数。

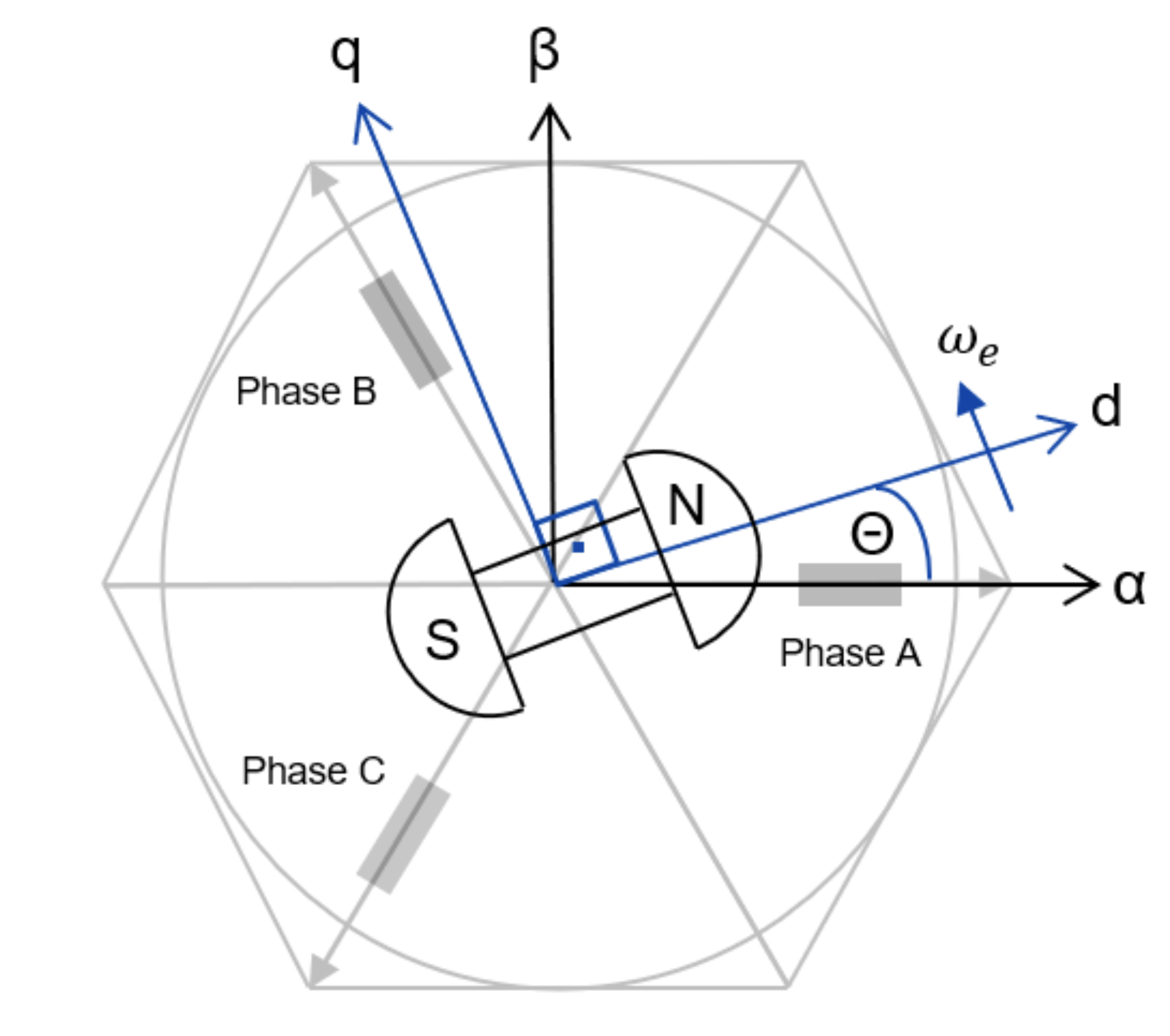

该过程基于参照框架理论,支持设计人员将复杂的三相系统分解为与电机同步框架相关的 dq 系统中的等效模型。因此,该算法无需操纵三相量(电流和电压),而是必须控制两个直流项,一个与扭矩(q 轴)相关,另一个与磁通(d 轴)相关。

图 9 代表系统参照的转换和变化。关于 Clarke 变换、Park 变换和所有数学操作的说明超出了本文档的范围。αβ 轴相互垂直,并固定在同一位置。另一方面,dq 轴以同步速度旋转。电机磁通位置与 d 轴对齐。

图 9:参照框架理论应用于 BLDC 机器。

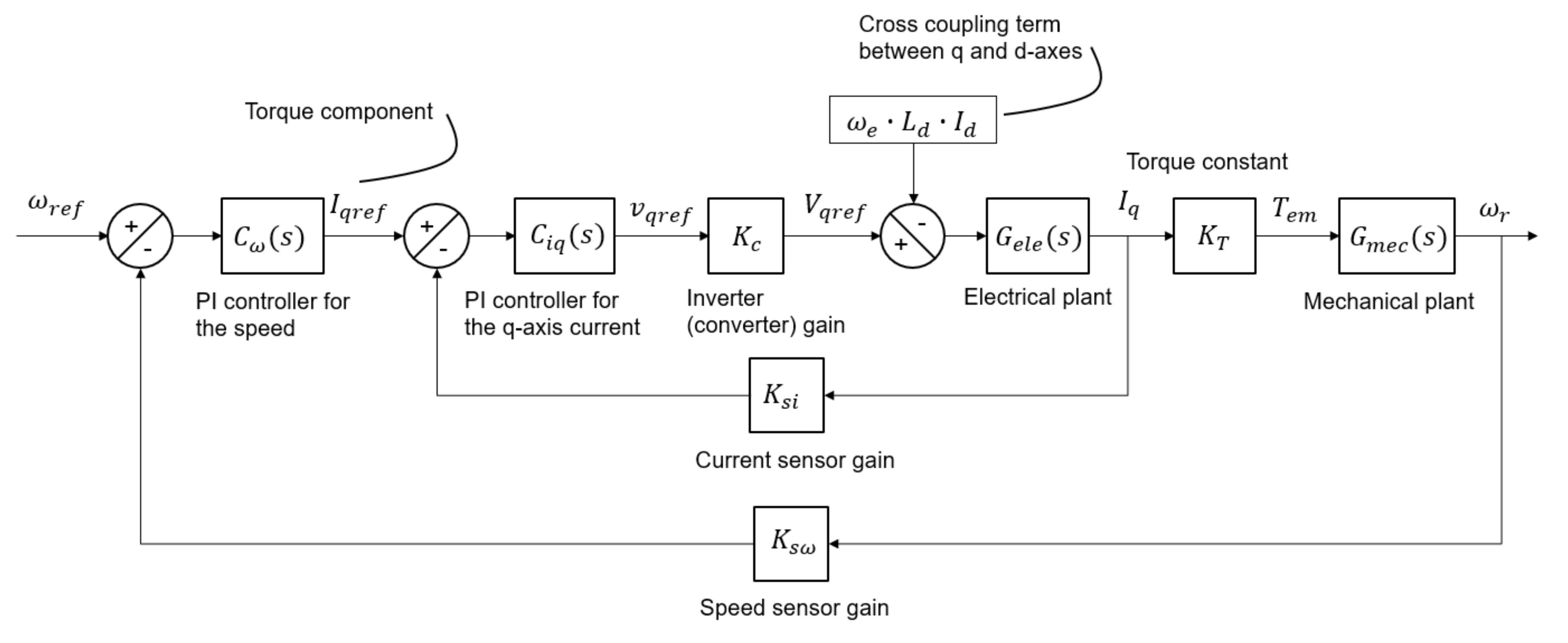

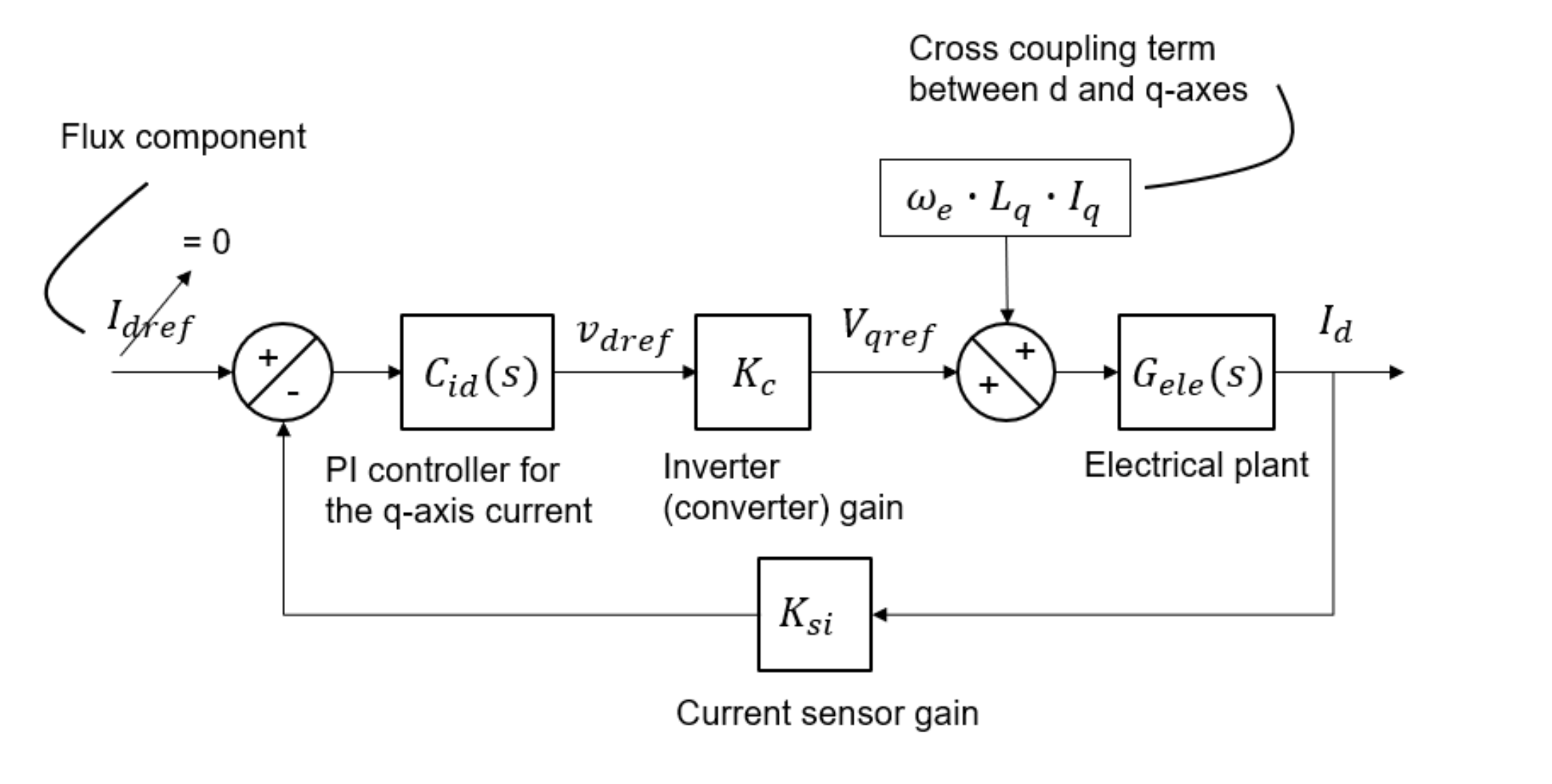

图 10-a 描绘了 FOC 速度控制回路(q 轴)的块状图,而图 10-b 则显示了磁通调节器(d 轴)部分。速度控制器的输出被称为 q 轴参照电流,反过来会向内部电流调节器供电,从而生成 q 轴参照电压。因为 q 轴和 d 轴之间的交叉耦合项,在调节器回路中需要将其考虑在内。补偿的方法有很多,可以使用前馈方案来抵消该项,或者使用最快回路是 d 轴调节器的串联调节器设计。

速度和扭矩调节器(q 轴)。

磁通调节器(d 轴)。

图 10:两个轴的 FOC 块状图。

最大每安扭矩(MPTA)和磁场削弱(FW):

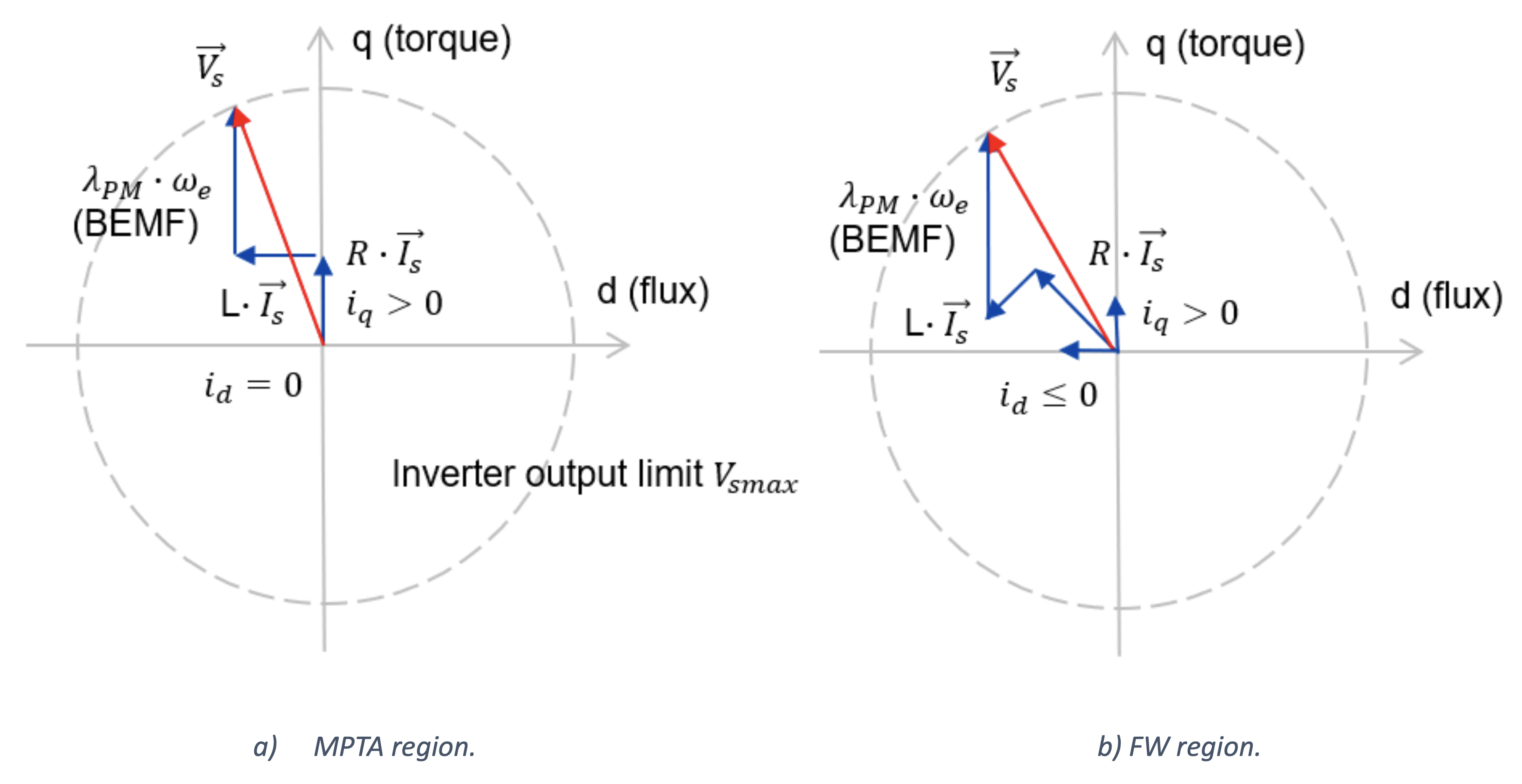

最大每安扭矩(MPTA)是最大限度地减少机器中的铜损的技术,适用于已经制定的 FOC 调节器方案。图 11-a 的相量图演示了这个概念。在这种运行模式下,电机电流矢量和电机磁场保持相互垂直,从而实现扭矩最大化。

图 11:电机相量图。

尽管最大化扭矩可以确保更高的效率,但存在物理限制,并且如果电机速度超过基本速度,则电机无法在 MPTA 下运行,因为没有足够的直流链路电压来克服电机 BEMF。

这个问题的解决方案可在方程 4 中所示的扭矩方程中找到。d 轴磁链有两个分量,其中一个是因为永磁场。符号惯例是这样的,对于负 Id 电流,第二项从 PM 磁通中减去,这对于电机运行而言是正确的,如 Iq ≥ 0 and Id ≤ 0。

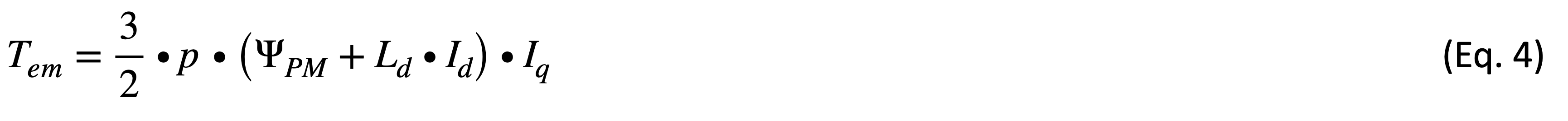

(方程4)

针对确保 MTPA 的算法,将参照 d 轴电流设置为零。原因是它不该抵消 PM 磁通。另一方面,如果机器超过了基本速度,参见图 11-b,则必须为那一对 (Iq , Id) 选取适当的值,以确保部分隐藏 PM 磁通项,从而克服逆变器限制。这种操作模式称为磁场削弱(FW)。

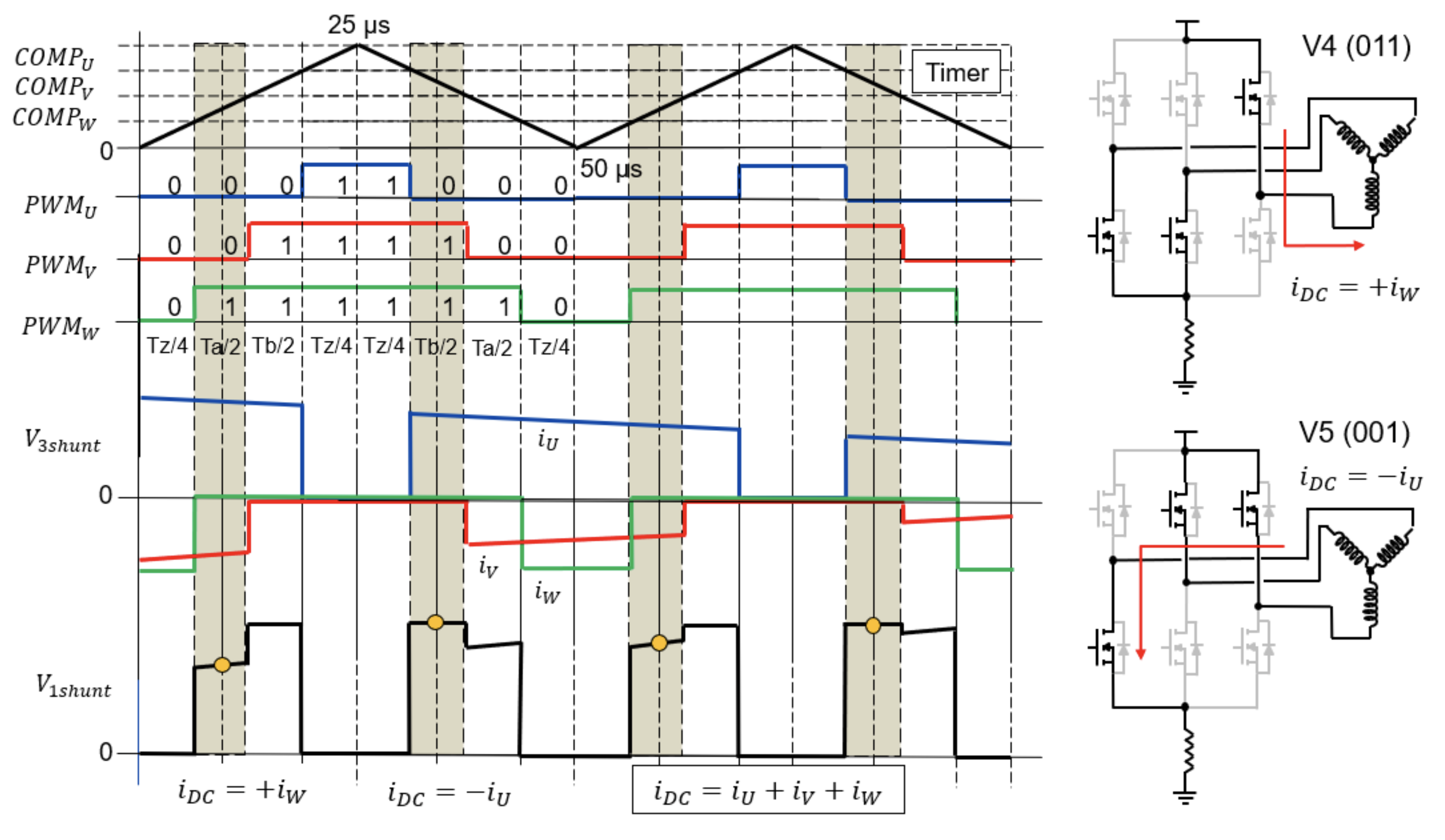

基本速度的定义使用方程5 表示,其中 Vs_max 表示最大逆变器输出电压(取决于调制方案),Is_max 表示最大逆变器电流或名义电机电流(以最小者为准)。

(方程5)

单分流电流测量:

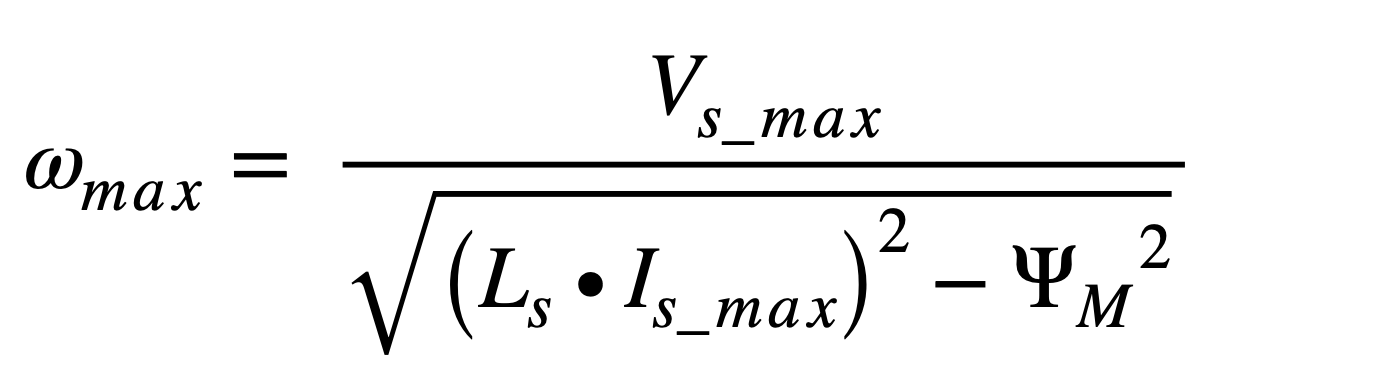

在需要无传感器操作的几十瓦到几千瓦的应用中,单分流器电流测量是一种非常热门的方法。它可以大幅降低材料清单成本。此方法的另一个优点是无需担心 ADC 信号路径(2 相或 3 相电流感测)的匹配,因为所有电流都将使用相同的 ADC 通道进行采样。下一节将说明使用 SVM 测量电流的必要性。

图 12 展示了具有中心对齐的 PWM 的 SVM 调制示例,用于在 V5“011”到 V4“001”之间的转变。在此分区内,相电流 u 和 v 为负,而 w 为正。只有当相应的 LS 开关打开时,每个逆变器桥臂才会携带电流,即用于 PWM 周期(1-D)的补偿。因此,三个单独的逆变器桥臂电流的总和等于单分流信号。当然,如果应用“000”或“111”空矢量,则没有信号。

图 12:具有中心对齐和单分流电流信号的 PWM 的 SVM 调制,表示分区 5 至 0。

位置观测器:

随着应用功能的提升,其性能要求也随之提高。因此,使用普通的六步调制很难满足标准。相反,设计人员必须选择支持 SVM 调制。此外,由于成本限制,这些应用通常需要无感操作。但是,由于在 SVM 方法中没有悬空相位,因此不再可能进行直接 BEMF 传感来确定确切的 ZC 瞬间。

从这个角度来看,文献(以及业内)中出现了许多转子位置估计器算法,以支持机器在使用 SVM 调制的同时进行无感操作。为了执行此类算法,软件需要了解动态的电机电压和电流以及其他电气量。因此,上一节关于分流电流检测的内容至关重要。

在文献提供的各种估计方法中,电压模型是最著名的一种(部分作者称之为磁通估计器)。它以电机电压方程为基础。通过电机电压方程可以获得电机磁链,从而确定转子角位置。尽管很简单,如果电机参数众所周知,并且机器电流和电压测量值误差很小,则该算法可以提供良好的结果。

在低速启动的状态下,传统的无感方案往往会受到影响。由于方程取决于磁通,并且此时的 BEMF 太小,因此测量误差会导致信噪比(SNR)降低。为了应对这种无能为力,许多修正或增强方案得以提出,以创建混合估计器,一个适合低速,另一个适合高速,甚至不同类型的估计器。

步进电机

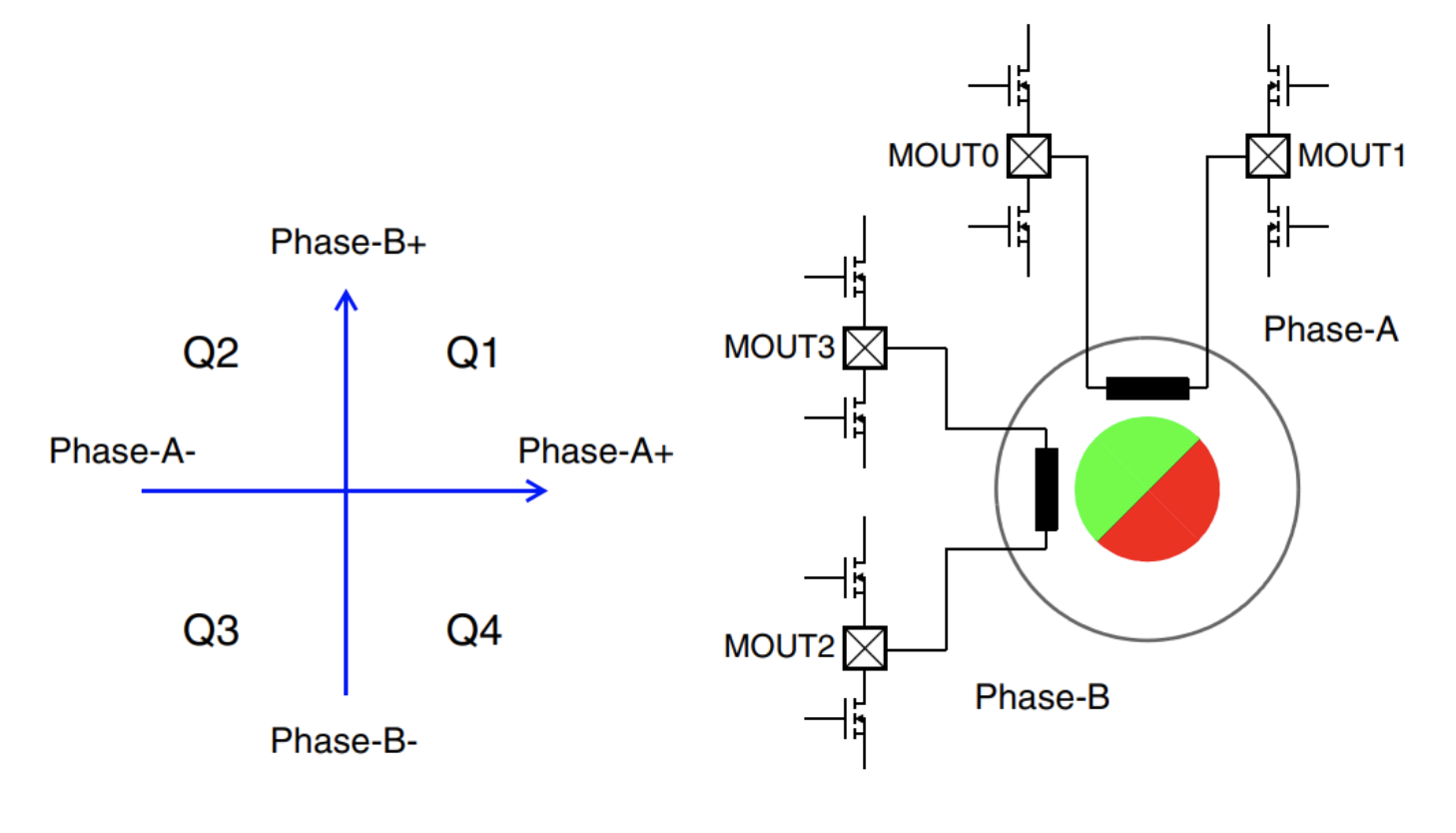

步进电机属于 BLDC 电机,将完整旋转划分为增量步骤。由连接到 H 桥的线圈组成的双相步进电机可提供准确的定位。步进电机可提供步进模式,包括全步进、半步进、调整半步进和微步进,每种模式都会影响扭矩、准确性和运动。

图 6:双极步进电机电路

步进模式:探索全步进、半步进、调整半步进和微步进模式

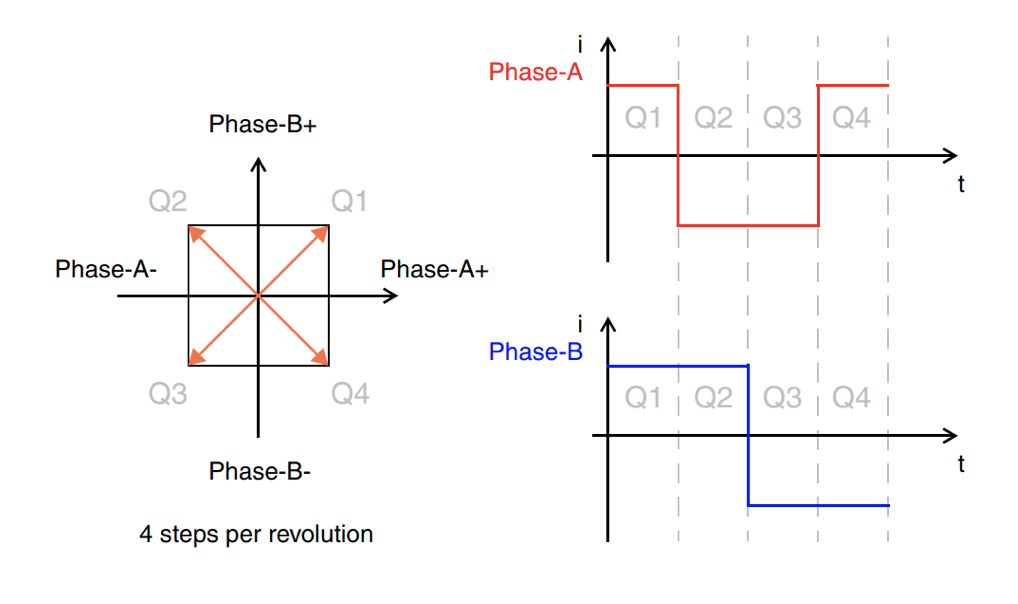

步进电机通过不同的步进模式运行,具体取决于来自控制器的脉冲命令数量。

在全步进模式下,电机的两个相位均通电,每一次电旋转支持四个步距。

图 7:全步进模式

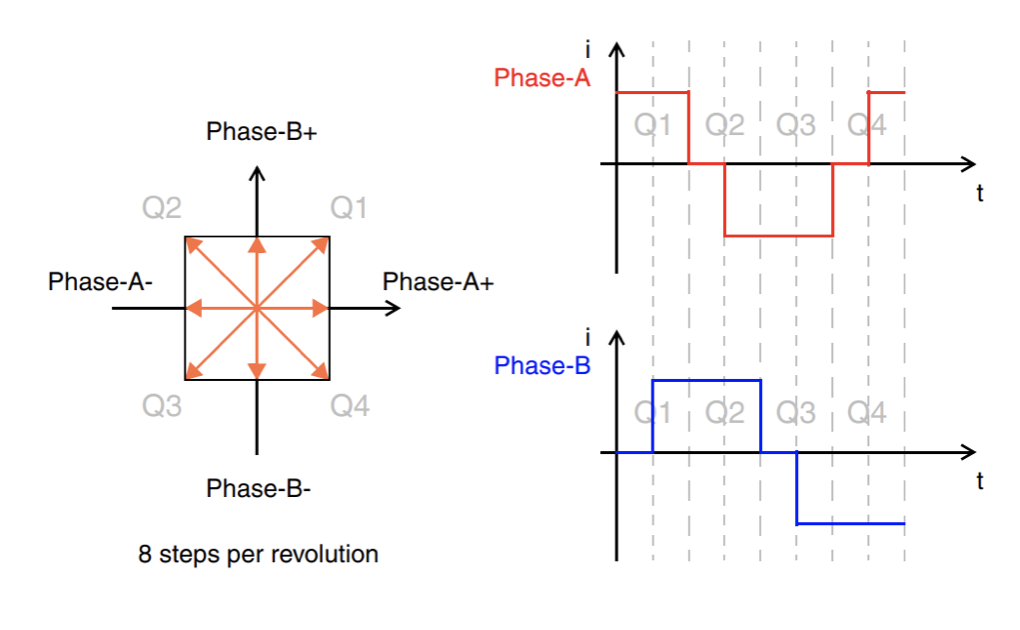

半步进模式在全步进模式之间插入中间步进,每次旋转提供八个步距。

图 8:半步模式

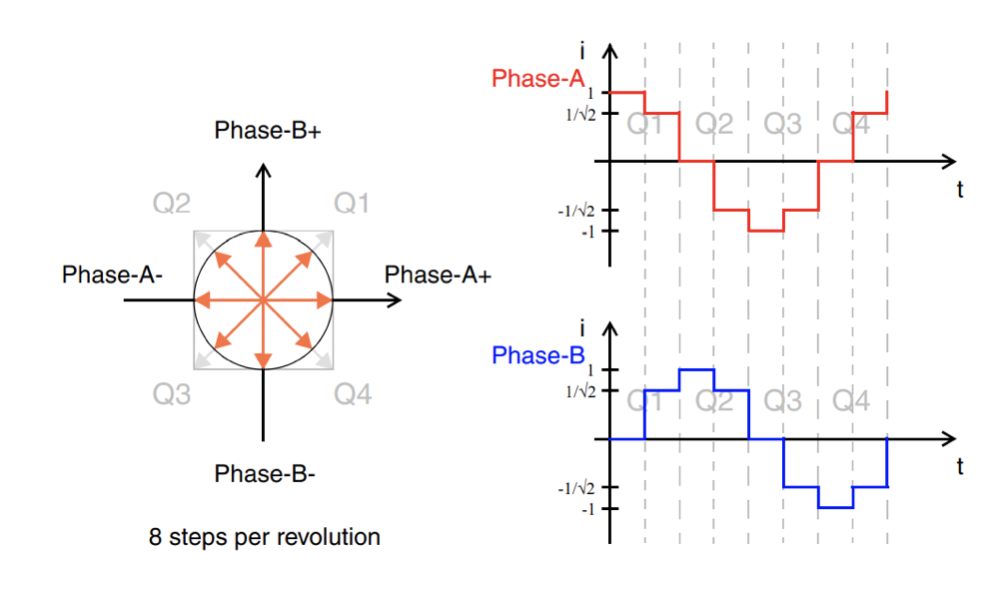

调整半步进模式在中间步进期间调整电流矢量,以最大限度地减少扭矩波动。

图 9:调整半步进模式

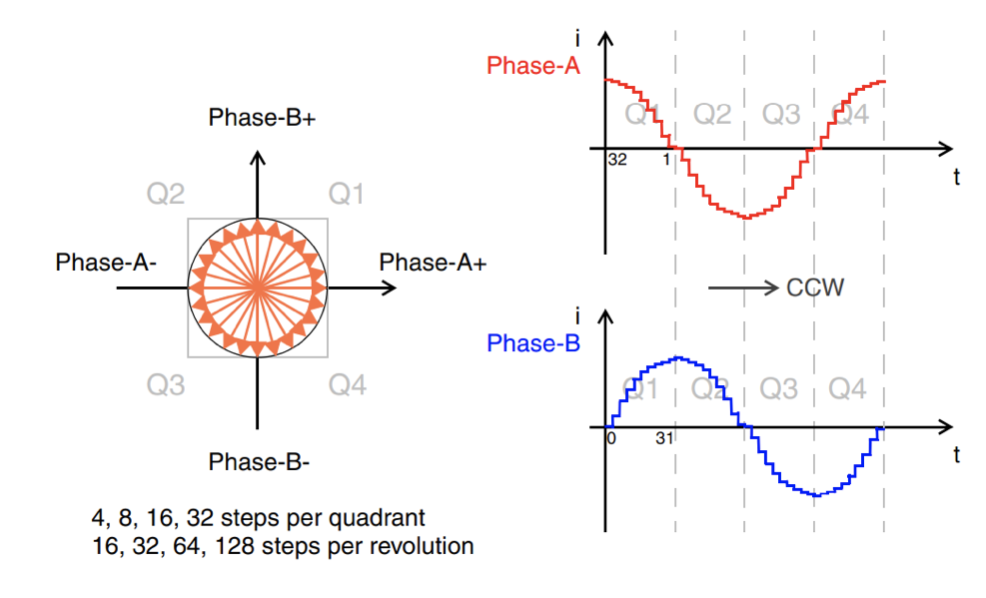

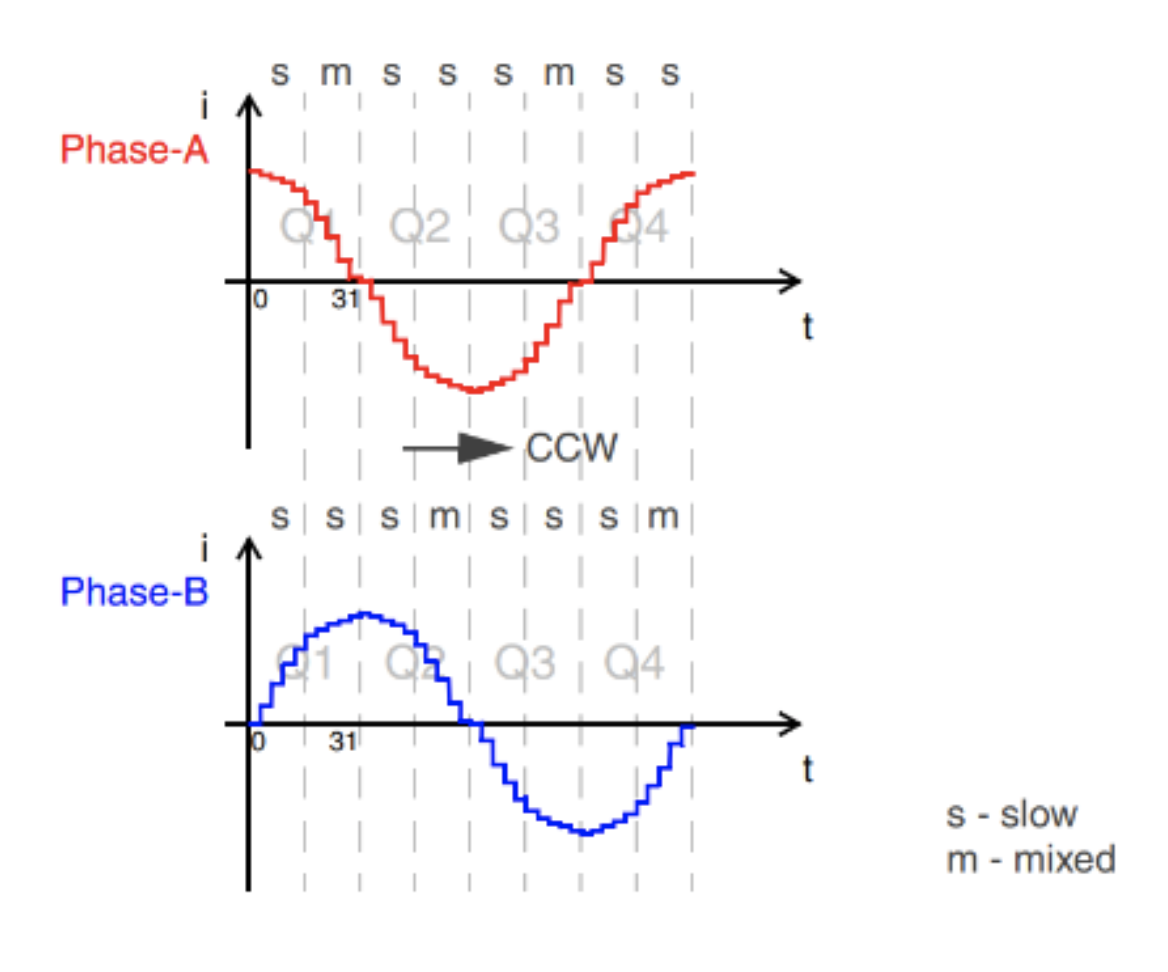

微步进模式采用正弦/余弦形电流,支持多功能矢量形成,分辨率由每个全步进或象限定义,通常每个象限最多 32 微步距。微步进分辨率由应用软件中的正弦表确定,可实现各种步宽的精确控制。

图 10:微步进模式

电流衰减:管理电流衰减以实现微步进的最佳性能

为了在电机的整个速度范围内实现用于微步进的正弦电流波形,有效的电流衰减控制至关重要。目标是最大限度地减少电流波纹,以减少排放并降低声学噪音。该方法涉及根据电机速度和电流水平调整电流衰减策略。

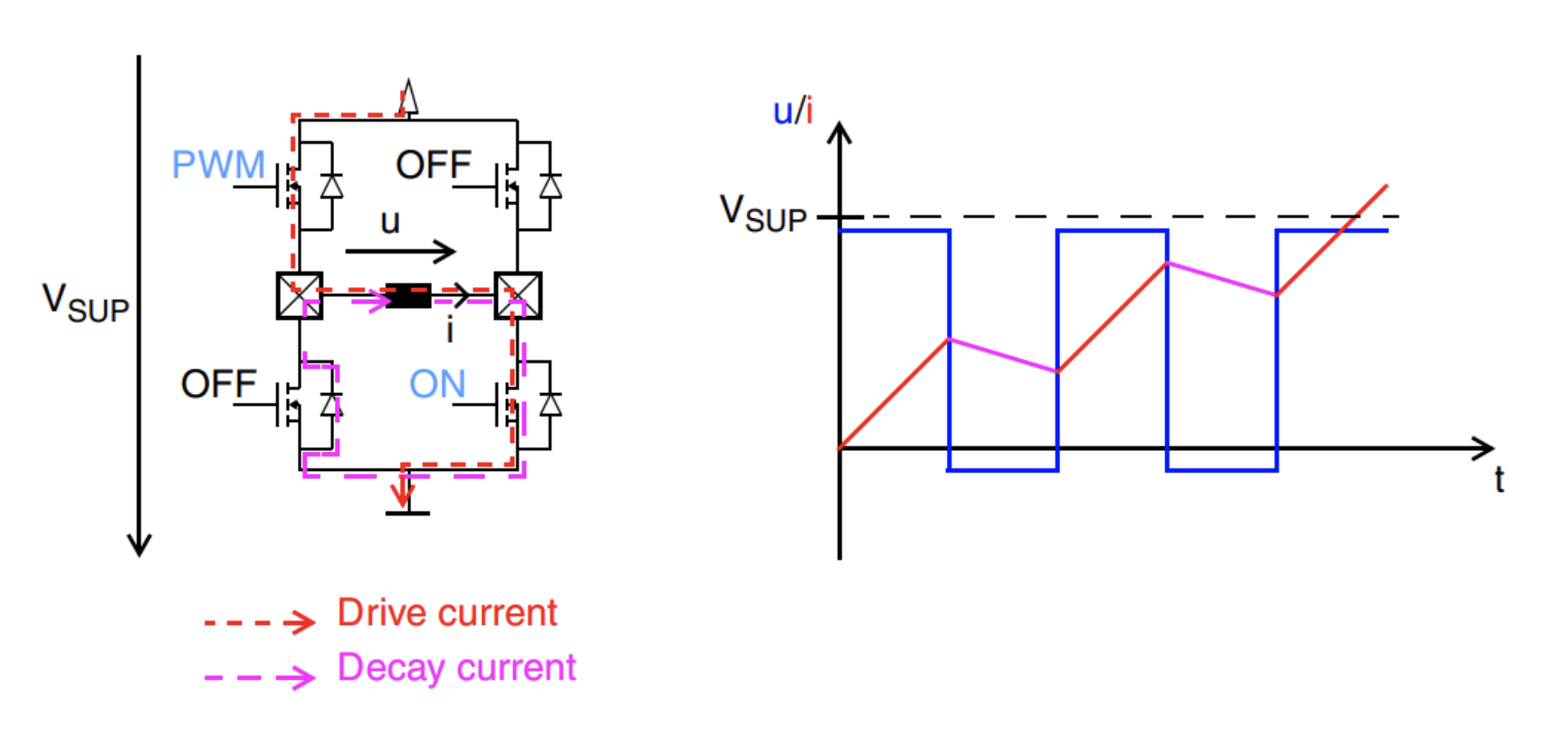

在低速和低电流场景中,异步缓慢衰减是首选模式。当 H 桥中的开关关闭时,空转电流会流经相同桥臂中对向开关的本征二极管。这种衰减模式对于低速和低电流水平下的上升或下降电流特别有效。

图 12:异步缓慢衰减

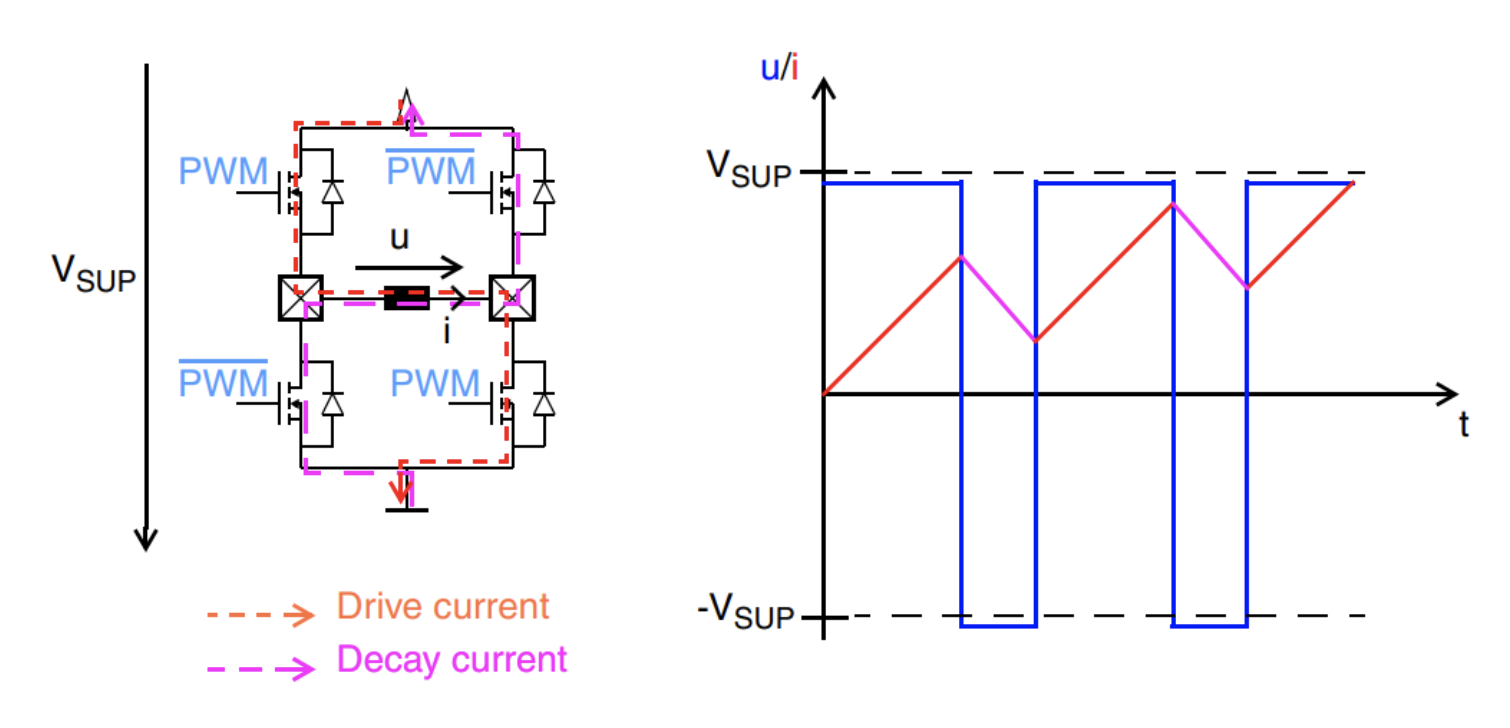

对于高速和高电流情况,同步快速衰减是最佳模式。在此模式下,H 桥中的两个导电开关同时关闭,而相应桥臂中的对向开关则会打开。空转电流通过激活的开关流回电源。这种衰减模式非常适合涉及高速和高电流水平的下降电流的场景。

图 13:同步快速衰减

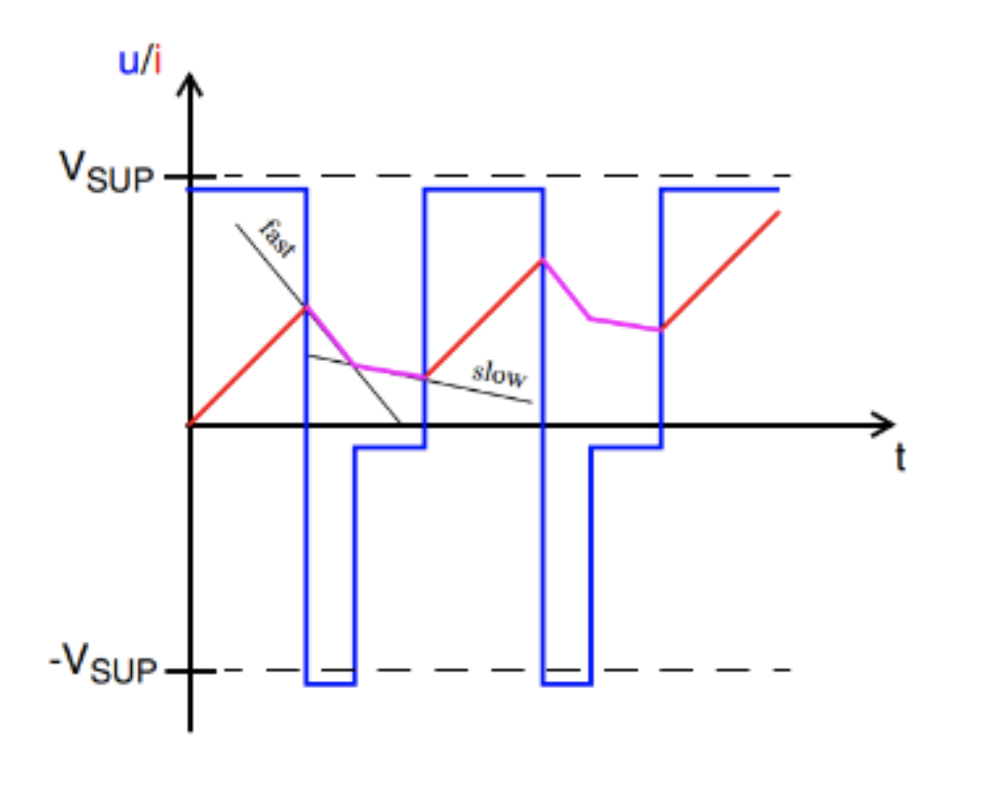

在电机速度和电流水平不同的情况下,混合衰减(快速和缓慢衰减的组合)已得到有效性证实。这种方法涉及首先应用快速同步衰减,然后在一个 PWM 周期内应用同步缓慢衰减。混合衰减的比率可以适应电流水平和电机速度。混合衰减是在中高速和高到低电流水平下减少电流的首选模式。

图 14:混合衰减

图 15:微步进模式下缓慢和混合衰减应用的示例

通过在应用软件中实现快速衰减和缓慢衰减之间的固定比率,可以确保最佳性能。此外,谨慎定义的电流阈值可以防止电机在低电流水平期间逆转,当设置的电流水平低于该阈值时,会应用缓慢衰减。

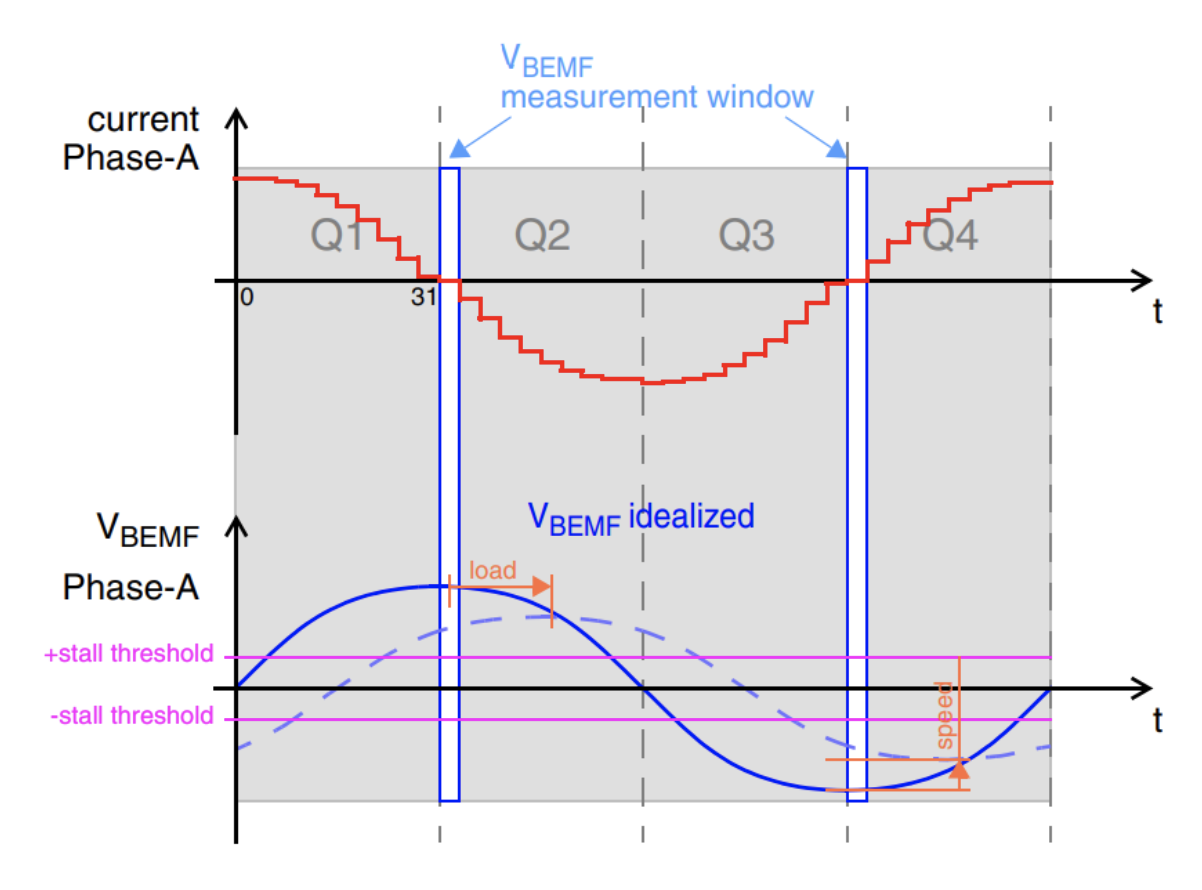

失速检测:监控 BEMF 电压以检测失速并防止步损

失速检测通过 BEMF 电压测量来实现,尤其是在微步进模式下。在此模式下,BEMF 电压与电机速度成正比,从而可以直接识别电机是否处于运动状态。不过,由于测量仅在一相未通电时进行,BEMF 电压的视图会受到限制。在没有负载和损耗的理想情况下,BEMF 电压峰值与零相电流点一致。在施加负载的现实条件下,电机滞后于电机场,从而产生了与负载相关的相差。这种滞后导致 BEMF 电压从峰值(指示零扭矩)到过零点(指示失速扭矩)的移动。这种转变意味着失速和步损。

图 17:用于失速检测的 VBEMF 测量

结语

高效的直流电机控制对于各种应用至关重要。了解 BDC、BLDC 和步进电机的细微差别,以及先进的控制技术,可以确保最佳的性能和寿命。嵌入式系统(以 Micronas 的 HVC 5x 系列为例)可为精确可靠的电机控制提供精密的解决方案。