TMR アングル・センサ

TMRセンサ

TDKのTMRセンサは、HDDヘッドの高感度な再生素子であるTMR素子を応用した新タイプの磁気センサです。

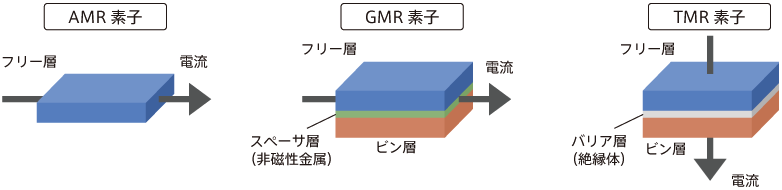

HDDヘッドの再生素子は外部磁場によって抵抗値が変化する磁気抵抗効果(Magnetoresistance effect)を原理とするもので、1980年代以降、AMR(異方性磁気抵抗効果:Anisotropic magnetoresistance effect)素子、GMR(巨大磁気抵抗効果:Giant magnetoresistance effect)素子、TMR(トンネル磁気抵抗効果:Tunnel magnetoresistance effect)素子と進化を遂げながら、HDDの記録密度の飛躍的な向上を推進してきました。それぞれの素子の構造を図1に示します。

図1 AMR素子、GMR素子、TMR素子の構造(模式図)

TMR素子の磁気的な構造はGMR素子とほぼ同じですが、電流がGMR素子では膜面に水平に流れるのに対して、TMR素子では膜面に垂直に流れます。

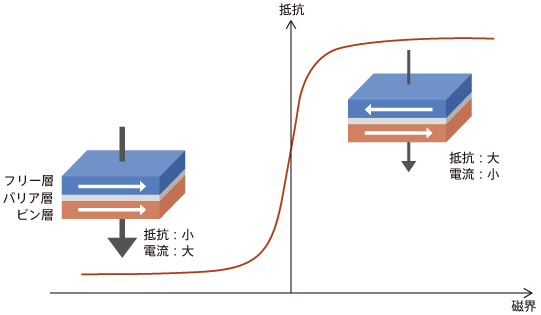

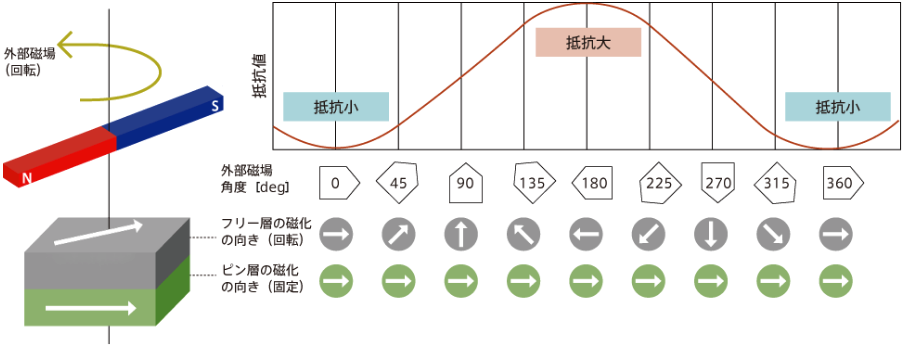

高度な薄膜プロセス技術で製造されるTMR素子は、1~2nmという薄い絶縁体のバリア層を2層の強磁性体層(フリー層/ピン層)ではさんだ構造の薄膜素子です。ピン層の磁化の向きは固定されていますが、フリー層の磁化の向きは、外部磁場方向に応じて変化し、それにつれて素子の電気抵抗も変化します。ピン層とフリー層の磁化の向きが平行の場合、最も抵抗が小さく、バリア層に大きな電流が流れます。また、磁化の向きが反平行の場合、抵抗は極端に大きくなり、バリア層にはほとんど電流は流れなくなります(図2)。

図2 TMRの原理

図左:フリー層とピン層の磁化の方向が平行の場合は、抵抗が小さくなって大きな電流が流れる。

図右:フリー層とピン層の磁化の方向が反平行の場合は、抵抗が大きくなって微弱な電流しか流れない。

TMRセンサの出力はAMRセンサの20倍、GMRセンサの6倍

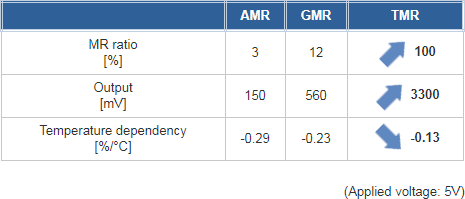

素子の抵抗の変化の割合は、MR比いう数値で表されます。従来のAMR素子、GMR素子のMR比が、それぞれ3%、12%程度であるのに対して、TMR素子では100%にも及びます。非磁性体の金属層(Cuなど)を2層の強磁性体で挟んだGMR素子では、電子の移動は金属の電気伝導現象として起こります。一方TMR素子では電子の移動は量子力学的なトンネル効果です。このためピン層とフリー層が反平行の状態において、電子が「移動しづらい」というGMR素子の特性に対して、TMR素子では電子は「まったく移動できない」といってよいほどの極端な特性をもちます。これがTMR素子のきわめて大きなMR比の理由であり、出力は「YESかNOか」、「1か0か」のような際立った特性を示します。

これはまた、現在のHDDにおいて、TMR素子が高感度な再生素子として利用されている理由でもあります。したがって、この高感度特性を生かしたTMR素子を磁気センサとして利用すれば、きわめて大きな出力を得ることができます。実際、TDKのTMRセンサの出力はAMRセンサの20倍、GMRセンサの6倍の3,000mVにも達しています。図3にAMR素子、GMR素子、TMR素子による磁気センサの特性の比較を示します(印加電圧5V時)。

図3 AMR素子、GMR素子、TMR素子による磁気センサの特性の比較

温度ドリフトや経年変化も少なく、車載電装機器や産業機器に最適

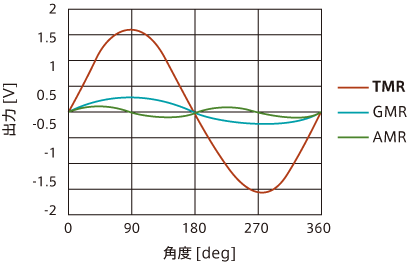

TMRセンサの上でマグネットを回転させると、フリー層の磁化の向きはマグネットの磁場方向に追随し、素子の抵抗は連続的に変化します。その抵抗値はピン層とフリー層の磁化の向きの相対角に比例するので、角度センサとして利用することができます(図4)。

図4 TMR素子による角度センサの原理

ピン層の磁化の向きは固定されていて、フリー層の磁化の向きは外部磁場方向にそろいます。

素子の抵抗値はピン層とフリー層と磁化の向きの相対角に比例するので、角度センサとして360°検知が可能です。

TDKのTMRセンサの出力はホール素子の500倍もあり、また低消費電力(5mW/推奨条件下)であるため車載向けセンサとして最適の特性を備えています。たとえば、自動車の操舵角センサ、EPS(電動パワーステアリング)モータ用角度センサとして、従来のホール素子の角度センサなどとの代替を可能にします。

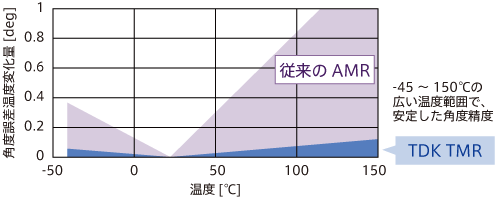

温度ドリフト(周囲温度変化による出力変化)が少ないことはセンサの基本的な要件です。図5はTDKのTMRセンサと従来のAMRセンサの角度誤差の温度依存性を比較したグラフです。従来のAMRセンサは低温側や高温側で、角度誤差がきわめて大きくなるのに対して、TDKのTMRセンサは広い温度範囲で安定した角度精度を保っています(磁場範囲20~80mT、温度範囲-40~150℃において、角度誤差±0.6°以下)。また、経年変化が少ないこともTDKのTMRセンサの大きな特長で、車載電装機器ほか、各種産業機器への活用にも期待されています。

図5 角度誤差の温度依存性(TDKのTMRセンサと従来のAMRセンサとの比較)

将来的に回転センサや電流センサとして、省エネ走行にも貢献

自動車の燃費向上にも、センシング技術が大きく貢献しています。自動車エンジンでは、燃料噴射の最適なタイミングと噴射量をエンジンECU(電子制御ユニット)で算出するための情報を得るセンサとして、クランク角センサやカム角センサが使われます。

クランク角センサやカム角センサには各種方式がありますが、摩耗や塵埃などの影響を受けにくいため、非接触式の磁気センサが主流となっています。クランク軸やカム軸に磁性体を用いた歯車状のギアパルサー(パルサーロータ)を取り付け、それにバイアス磁石で磁界を加えた磁気センサを非接触で対向させます。エンジンが始動してギアパルサーが回転すると、ギアの歯の凹凸によって磁石からの磁束密度が交互に変化するので、これを磁気センサがパルス信号として取り出し、単位時間あたりのパルスの数から回転速度を検出します。このため、ギアトゥースセンサなどとも呼ばれます。

TDKのTMRセンサはホール素子を用いたセンサなどとくらべて、きわめて高感度・高出力なのが特長で、クランク角センサやカム角センサほか、ABS装置の車輪速センサとしてもすぐれたセンシングを実現します。さらには、バッテリの充放電を管理して省エネ化を図る電流センサとしても期待できます。

近年、車載電装機器や産業機器、民生機器などにおいて、磁気センサの需要が拡大しています。センサは素子の特性が多少悪くても、使い方(ソフトウェア)によってカバーできるという考え方があります。しかし、センサはトランスデューサの1種であり、やはり変換効率のよさが求められます。また、より安全・快適な走行に向けて、車載用センサに要求される検出精度は従来の約2倍になるとも予測されています。TDKのTMRセンサは、今後の厳しい要求精度に余裕をもって対応しうる高出力、高精度、温度ドリフト・経年変化の少ない高安定性の画期的な磁気センサです。TDKでは多様なアプリケーションへの対応に向けて、製品ラインアップのさらなる拡充を図っています。